Czym jest Przemysł 4.0? Industry 4.0 to zbiorcze pojęcie oznaczającym integrację inteligentnych maszyn, systemów oraz wprowadzanie zmian w procesach produkcyjnych mających w celu zwiększania wydajności wytwarzania oraz wprowadzenie możliwości elastycznych zmian asortymentu. Przemysł 4.0 dotyczy nie tylko technologii, ale też nowych sposobów pracy i roli ludzi w przemyśle. Przedstawiamy pierwszy z artykułów omawiających to pojęcie, w którym swoją wizją Przemysłu 4.0 dzieli się z nami firma Bosch Rexroth.

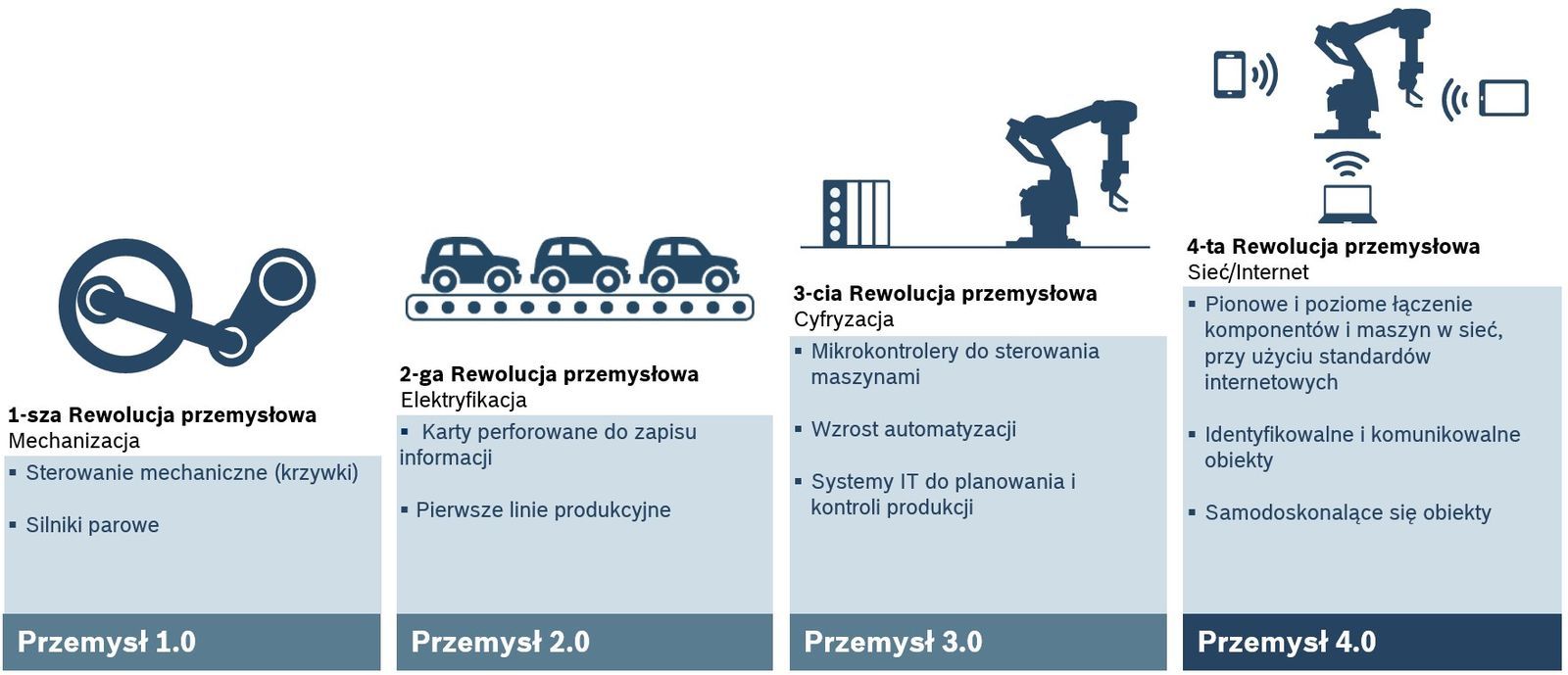

Cztery rewolucje przemysłowe

Skąd pojęcie Przemysłu 4.0? Dlaczego mówi się o czwartej rewolucji przemysłowej? W dotychczasowej historii przemysłu nowe technologie już trzy razy fundamentalnie zmieniały zasady gry:

- Przemysł 1.0 – mechanizacja – wynalezienie i wdrożenie silnika parowego wprowadziło produkcję w erę industrializacji;

- Przemysł 2.0 – elektryfikacja – to właśnie elektryczność wyparła silniki parowe, zaś linie produkcyjne mogły wytwarzać towary w dużych seriach;

- Przemysł 3.0 – cyfryzacja – coraz bardziej wydajne komputery i układy przetwarzania danych umożliwiły sterowanie maszynami za pomocą oprogramowania. Dzięki temu maszyny zyskały większą wydajność, precyzję i elastyczność, a proces cyfryzacji umożliwił osiągnięcie coraz wyższych stopni automatyzacji. Zaczęły powstawać systemy planowania i kontroli, których celem była koordynacja działań w obrębie produkcji;

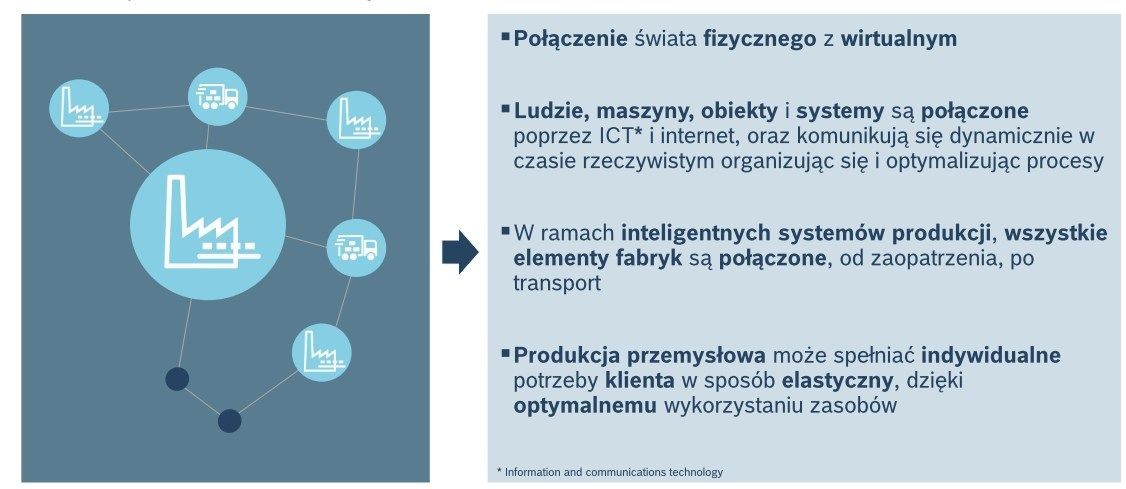

- Przemysł 4.0 – integracja systemów i tworzenie sieci; Przemysł 4.0 integruje ludzi oraz sterowane cyfrowo maszyny z Internetem i technologiami informacyjnymi. Materiały produkowane lub wykorzystywane do produkcji można zawsze zidentyfikować, mają one także możliwość niezależnego komunikowania się między sobą. Przepływ informacji jest realizowany w pionie: z poszczególnych komponentów do działu IT przedsiębiorstwa oraz z działu IT do komponentów. Drugi kierunek przepływu informacji jest realizowany w poziomie: pomiędzy maszynami zaangażowanymi w proces produkcji a systemem produkcyjnym przedsiębiorstwa.

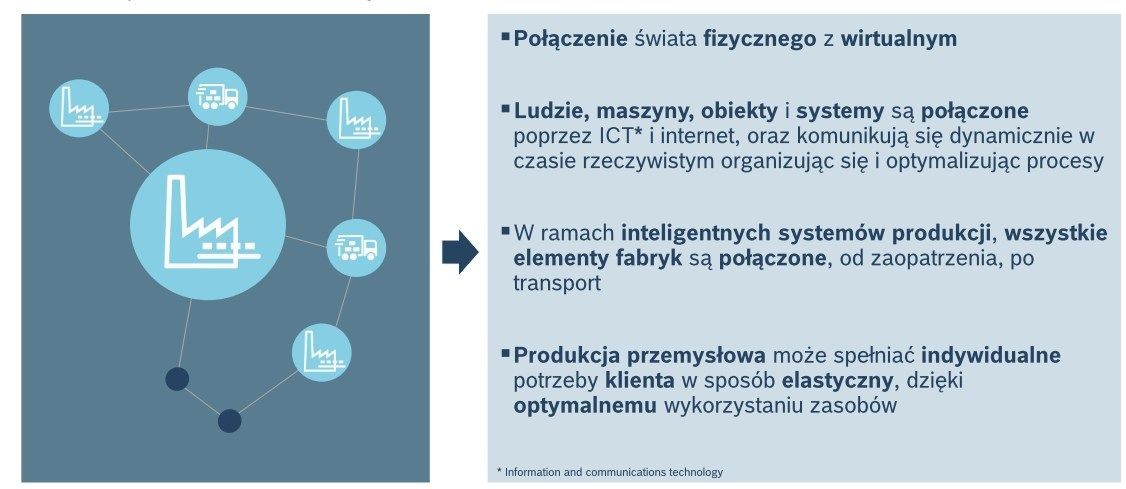

Pojęcie Przemysłu 4.0 oznacza zatem unifikację świata rzeczywistego maszyn produkcyjnych ze światem wirtualnym Internetu i technologii informacyjnej. Ludzie, maszyny oraz systemy IT automatycznie wymieniają informacje w toku produkcji. Dzieje się to w obrębie fabryki oraz w obrębie różnych systemów IT działających w przedsiębiorstwie. Przemysł 4.0 obejmuje cały łańcuch wartości: od złożenia zamówienia i dostarczenia komponentów dla trwającej produkcji, aż do wysyłki towaru do klientów i usług posprzedażnych.

Przemysł 4.0 to nowe możliwości

Środowisko Industry 4.0 wspiera załogę jak nigdy dotąd zapewniając dostęp do praktycznie każdej przydatnej informacji, w dowolnym czasie, z dowolnego miejsca, co umożliwia ekonomiczną produkcję zindywidualizowanych wyrobów i krótkich serii (tzw. Mass Customization). Producenci, którzy wdrażają rozwiązania Przemysłu 4.0, mogą obniżać koszty produkcji i w sposób elastyczny sposób reagować na zapytania klientów. W ten sposób zyskują oni istotną przewagę nad konkurencją.

Zalety nowego rodzaju produkcji

Dzięki usieciowieniu i wymianie danych, przedsiębiorstwa mogą produkować bardziej ekonomicznie i szybciej reagować na indywidualne potrzeby klientów. Czas poświęcony na dostosowanie maszyn do nowych wymogów jest zredukowany do minimum, a równocześnie następuje wzrost elastyczności.

Narzędzia produkcyjne mogą (w większości przypadków) same modyfikować swoje działanie, przystosowując się do nowych zadań – wystarczy zastosować odpowiednie polecenie programu do obsługi maszyn. Polecenie automatycznie włącza także moduły potrzebne do wykonania danego procesu i wyłącza te już niepotrzebne. Dzięki temu producenci mogą realizować zamówienia nisko seryjne, a nawet produkować pojedyncze sztuki po kosztach standardowej produkcji seryjnej.

Oznacza to zwiększenie wydajności produkcji, ponieważ wszelkie przypadki obniżania efektywności oraz marnotrawstwa są wykrywane dzięki większej przejrzystości łańcucha wartości. To z kolei umożliwia producentowi zdobycie decydującej przewagi konkurencyjnej.

Nowe, innowacyjne systemy produkcji nie tylko wykazują wyższy stopień integracji funkcjonalnej. Także dane generowane przez te systemy stają się łatwiej dostępne, a przez to użyteczne. W związku z tym Przemysł 4.0 pozwala tworzyć nowe modele biznesowe. Wyzwanie polega na dostrzeżeniu tych nowych modeli i jak najszybszym ich wdrożeniu oraz skoncentrowaniu się na wykorzystaniu korzyści ekonomicznych, jakie oferują.

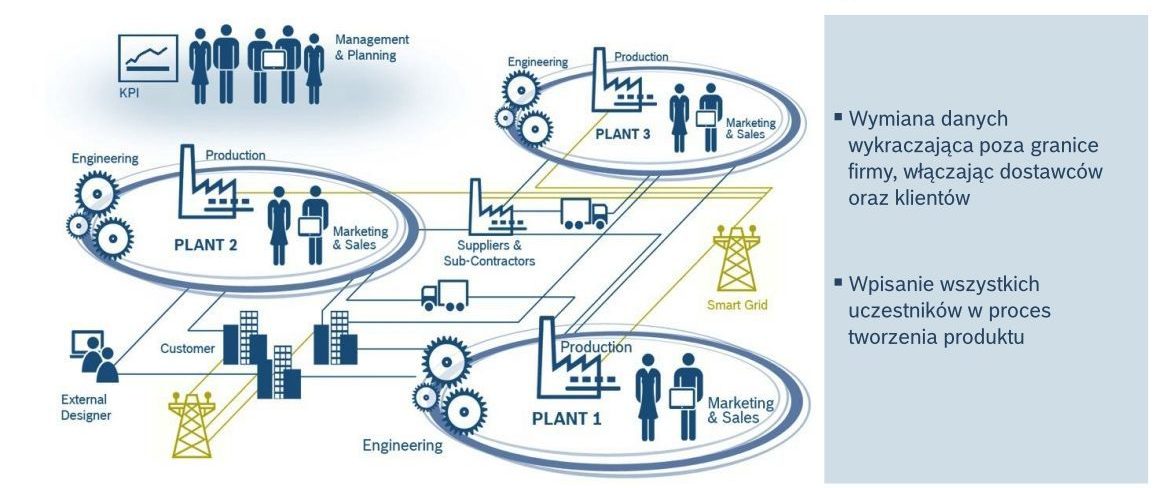

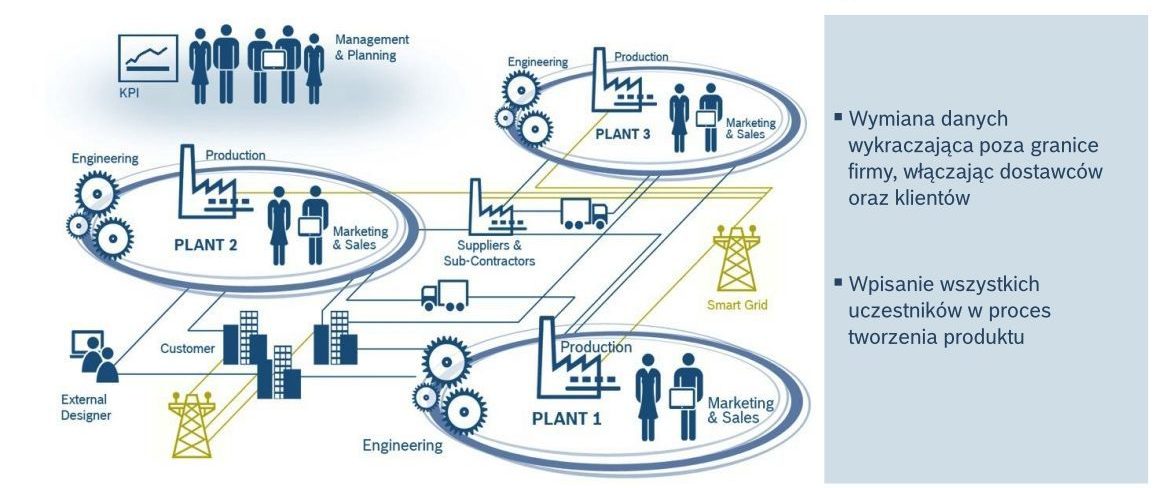

Od łańcucha do sieci tworzenia wartości dodanej

W oparciu o kompleksowe produkty będą powstawać sieci wartości, w których systemy IT oraz linie produkcyjne producentów maszyn oraz ich dostawców automatycznie będą wymieniać ze sobą dane. Efektem tego będzie przeniesienie na wyższy poziom modelu produkcji „just-in-time ”.

Technologia w praktyce

Rozproszone sterowanie i otwarte standardy

Inteligentne komponenty automatyki to podzespoły wyposażone we własne układy przetwarzania danych i oprogramowanie. Rozproszone, inteligentne napędy potrzebują jedynie polecenia z systemu sterującego, aby wykonać określony ruch lub sekwencję ruchów. Samodzielnie kontrolują wszystkie ruchy. Im więcej funkcji zostanie przeniesionych do oprogramowania, tym elastyczniej elementy wykonawcze potrafią adaptować się do nowych wymogów. Przystosowanie maszyn do nowych warunków nie odbywa się już, tak jak dawniej, za pomocą wkrętaków, lecz poleceń programu.

Inteligencja rozproszona w Przemyśle 4.0 wymaga otwartych standardów w obszarach komunikacji i oprogramowania. Zdaniem wielu osób Industry 4.0 oznacza zmierzch standardów będących własnością poszczególnych producentów. Stąd też wiele firm wspiera otwarte technologie, czego przykładem jest Open Core Engineering firmy Bosch Rexroth, a także Ethernet, który jest podstawową technologią komunikacyjną nie tylko w świecie IT i biznesu, ale też pomiędzy nimi, a warstwą maszyn i automatyki przemysłowej.

Rola człowieka w kontekście czwartej rewolucji przemysłowej

W przeciwieństwie do wcześniejszych koncepcji, jak np. CIM (Computer Integrated Manufacturing), Przemysł 4.0 nie ma na celu tworzenia fabryk, w których ludzie zostają zastąpieni przez roboty. Przemysł 4.0 sprawia, że fabryki stają się lepszym miejscem pracy. Ludzie są niezmiennie najważniejsi, a dzięki nowym rozwiązaniom otrzymają znacznie większe wsparcie niż do tej pory. Informacje na ten temat będą kontynuowane w innych artykułach w portalu www.przemysl-40.pl

Wdrożenie: linia produkcyjna zgodna z koncepcją Przemysłu 4.0

Przemysł 4.0 to nie abstrakcyjna koncepcja, ale realne technologie i wdrożenia. Przykładowo firma Bosch Rexroth na linii produkcyjnej w Homburgu montuje ponad 200 różnych wariantów zaworów hydraulicznych. Wykorzystywana jest tu jedna, uniwersalna linia produkcyjna bez konieczności modyfikowania maszyn.

Poszczególne elementy oraz etapy produkcji są identyfikowane za pomocą chipów RFID. W ten sposób dziewięć stacji linii produkcyjnej rozpoznaje, jaki kolejny krok jest konieczny w procesie montażu. System sterowania maszyny (PLC) otrzymuje odpowiedne informacje z serwera. W procesie zindywidualizowanej produkcji do każdej stacji dostarczana jest wymagana liczba potrzebnych części.

Dodatkowo linia produkcyjna oferuje także wsparcie dla pracowników. Pracownik loguje się na danym stanowisku roboczym za pomocą technologii Bluetooth. W efekcie widzi na ekranie instrukcje dotyczące danego wariantu produktu, a także kolejny krok. Wszystko w języku preferowanym przez pracownika oraz w sposób dostosowany do jego kwalifikacji. To także ma wpływ na wyższą jakość produktu finalnego.

Tak wygląda Przemysł 4.0 w praktyce: człowiek, maszyna i proces są ze sobą zintegrowane. W efekcie otrzymujemy elastyczną i ekonomiczną produkcję 200 wariantów zaworów hydraulicznych. Jeśli porównać to liczbowo do dotychczasowych linii produkcyjnych, nowa linia oznacza o 10% wyższą wydajność produkcji. Do tego dochodzą o 30% niższe rezerwy materiałów.

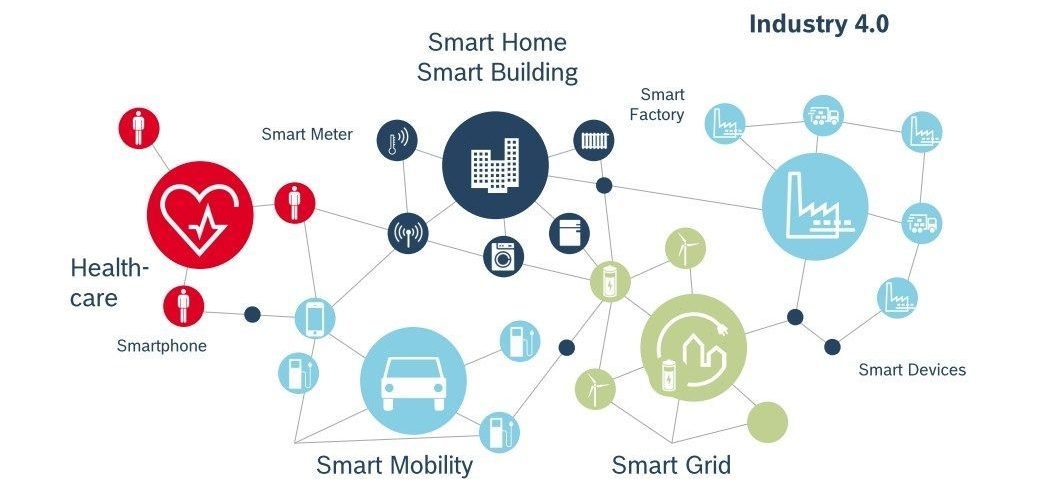

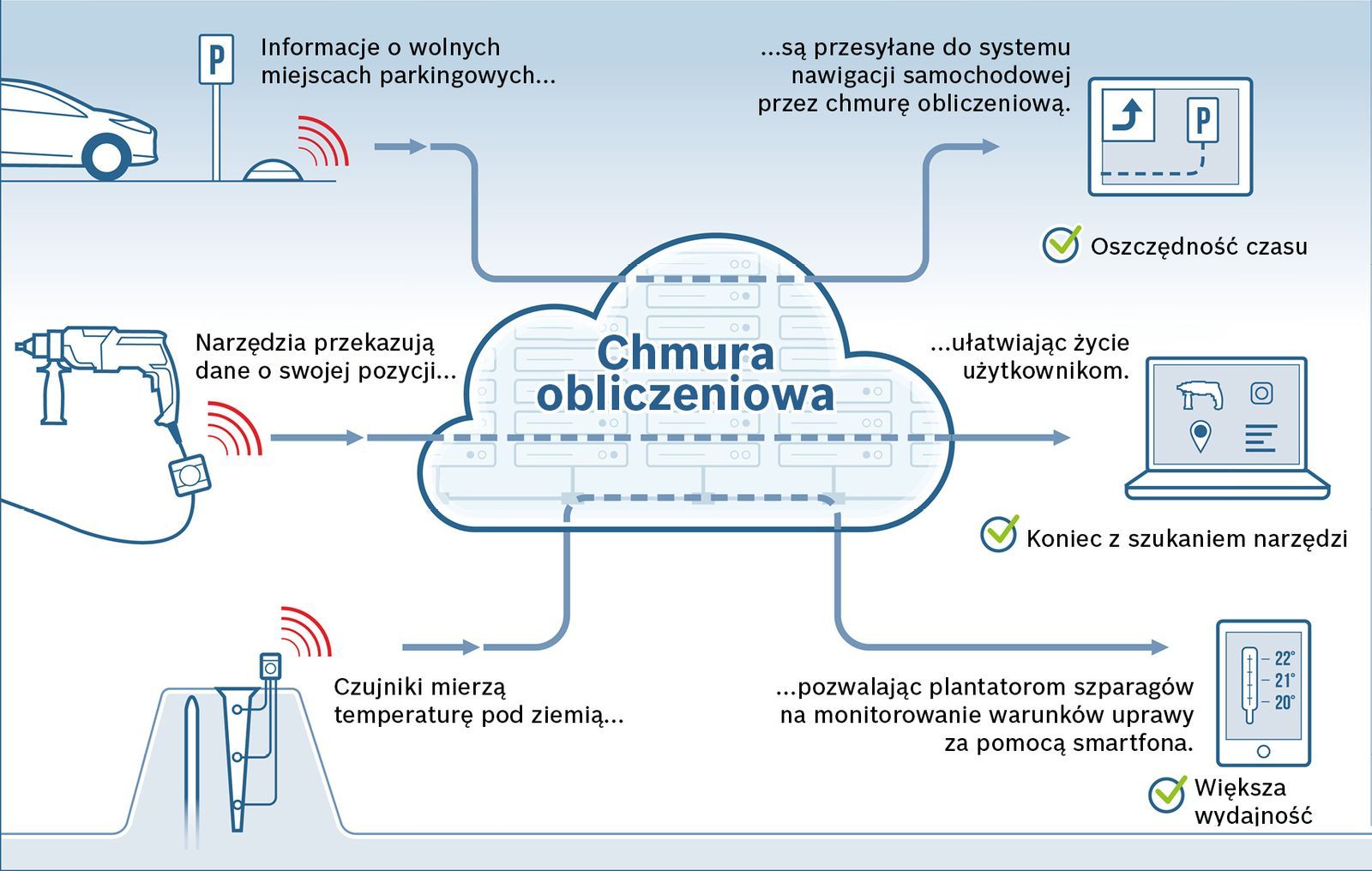

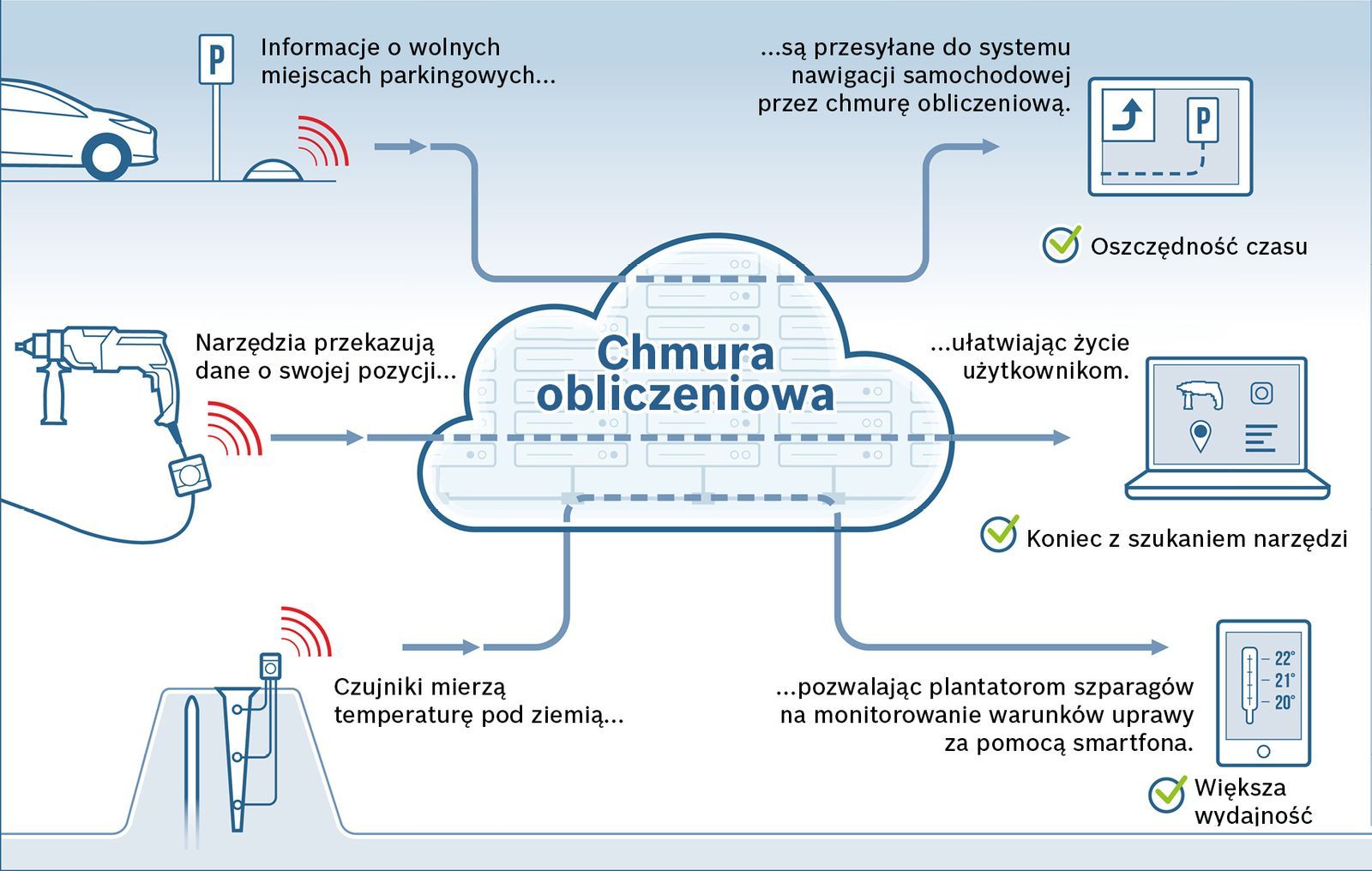

Internet Rzeczy – w kierunku przyszłości

W artykule pojawiło się hasło Internetu rzeczy – to koncepcja blisko związana z Przemysłem 4.0 i dotyczy ona wymiany informacji pomiędzy urządzeniami, systemami i ludźmi. W portalu www.przemysl-40.pl planujemy odrębne artykuły na ten temat, stąd też na koniec dwie ilustracje dające zarys tego zagadnienia – biznesowy i praktyczny.

Artykuł powstał na bazie publikacji firmy Bosch Rexroth

Przeczytaj więcej o tym, czym jest Przemysł 4.0

![WIW2023 – więcej wydarzeń targowych [zdjęcia, filmy]](https://przemysl-40.pl/wp-content/uploads/tytulowe-5-218x150.jpg)

![Warsaw Industry Week 2023 [dużo zdjęć, komentarze]](https://przemysl-40.pl/wp-content/uploads/WIW-218x150.jpg)