Jak będą wyglądały fabryki jutra? Na to pytanie nie ma jednej odpowiedzi, bowiem każda firma w sposób dla niej specyficzny wdraża rozwiązania Industry 4.0 i osiąga też inne rezultaty. Zestawienie tych ostatnich – w odniesieniu do wybranej grupy zakładów, określanych mianem „Latarni Przemysłu 4.0” – przedstawiono w nowej publikacji World Economic Forum.

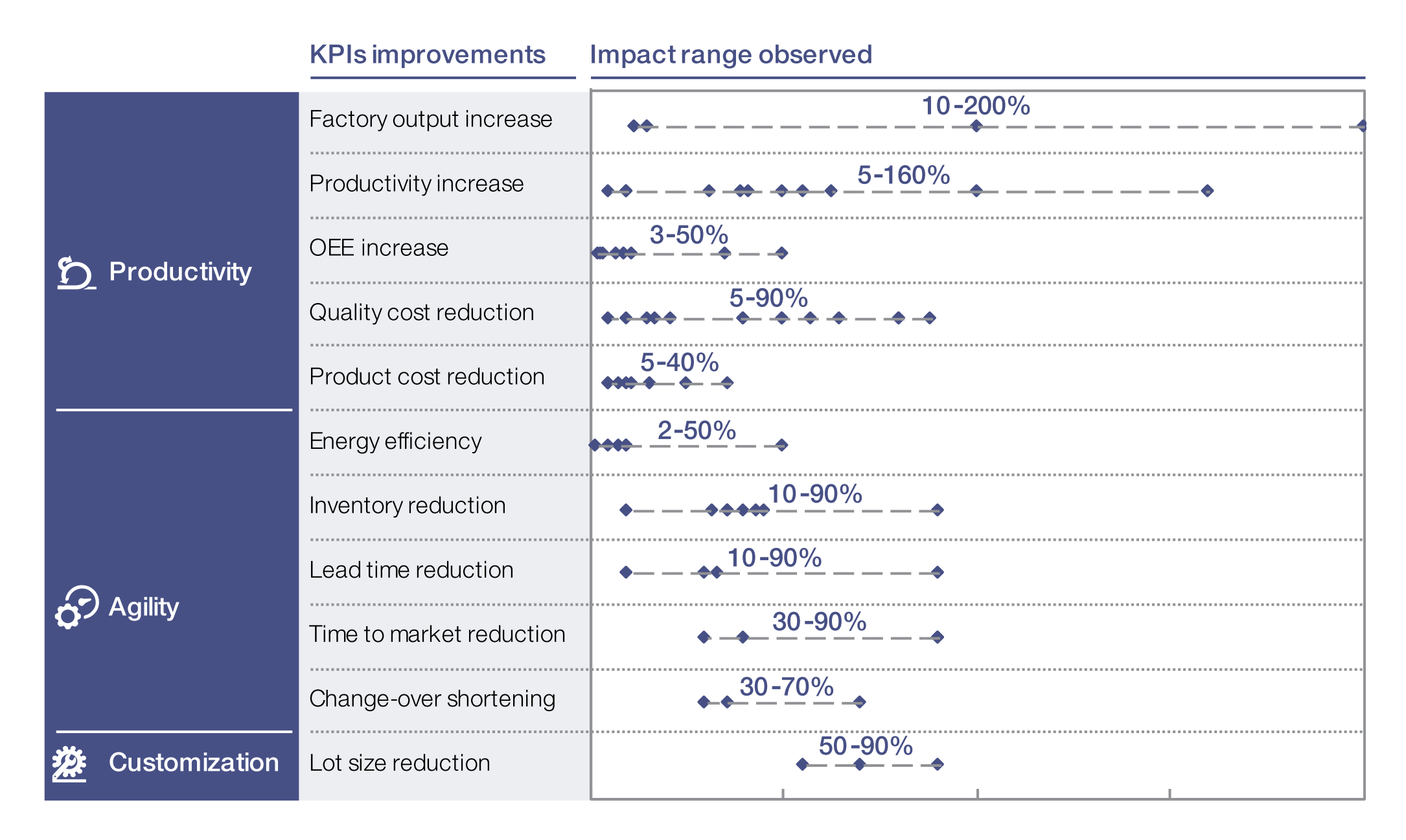

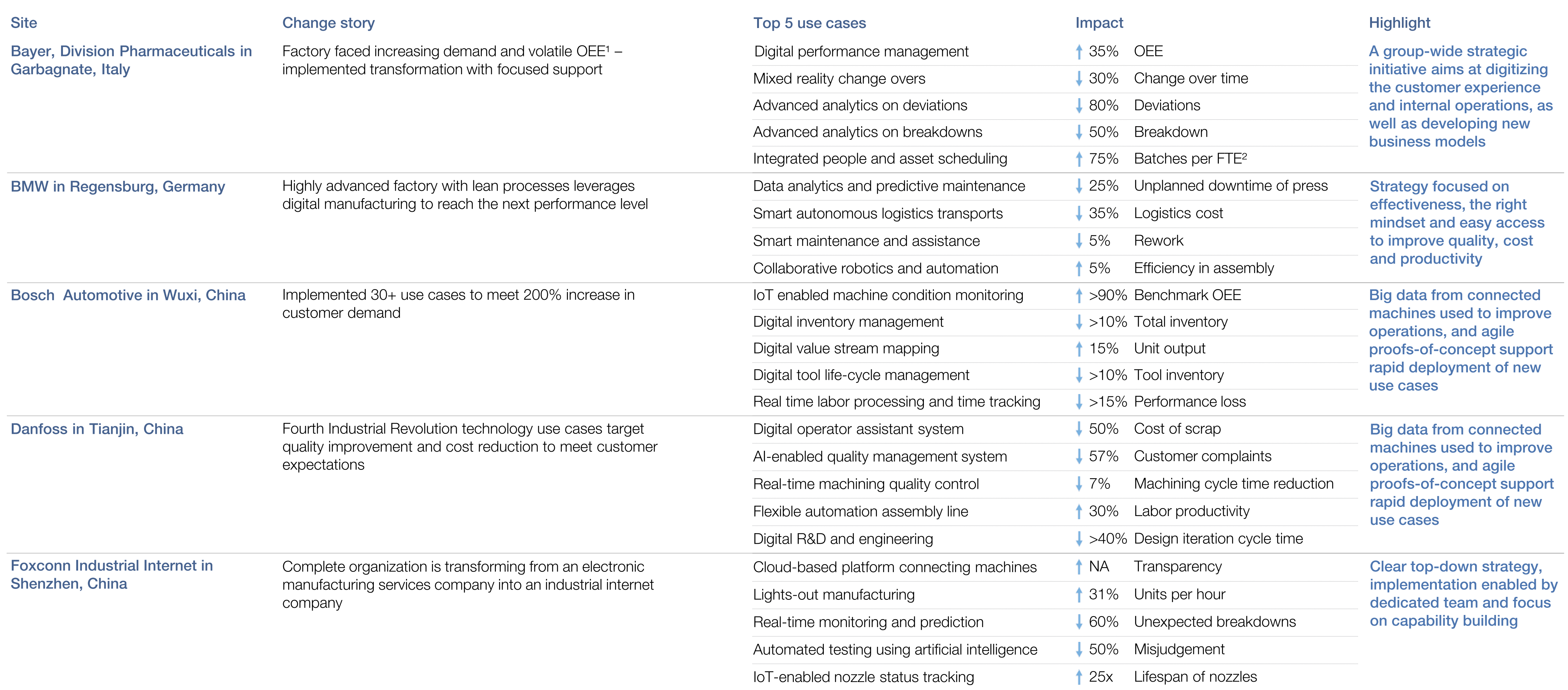

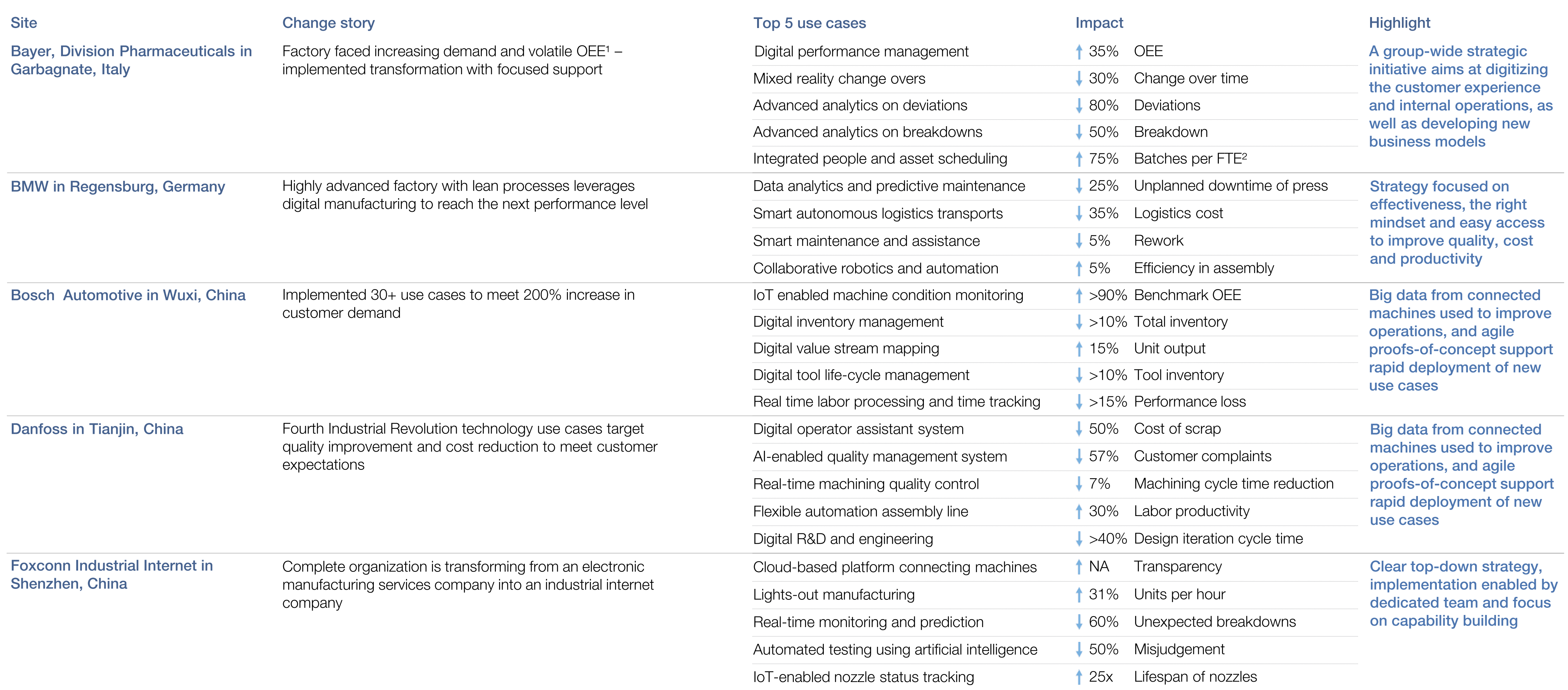

W trakcie badań, które przeprowadzone zostały we współpracy z McKinsey & Company, oceniono ponad tysiąc zakładów produkcyjnych, wybierając kilkanaście, które sklasyfikowane zostały jako wiodące w zakresie wdrażania koncepcji Industry 4.0. Było to dokładniej 16 zakładów, które określono mianem „Lighthouses of the Fourth Industrial Revolution”. Są to organizacje, które przeszły z poziomu wdrożeń pilotażowych do pełnej integracji technologii i wdrożenia koncepcji Industry 4.0, w efekcie osiągając liczne korzyści operacyjne i finansowe. Wśród nich są zarówno fabryki europejskie – BMW, Phoenix Contact, Schneider Electric, Bayer, P&G oraz Johnson & Johnson, jak też zlokalizowane w Chinach, takie jak Haier, Danfoss, Bosch, Siemens oraz Foxconn, oraz po jednej w USA i Arabii Saudyjskiej.

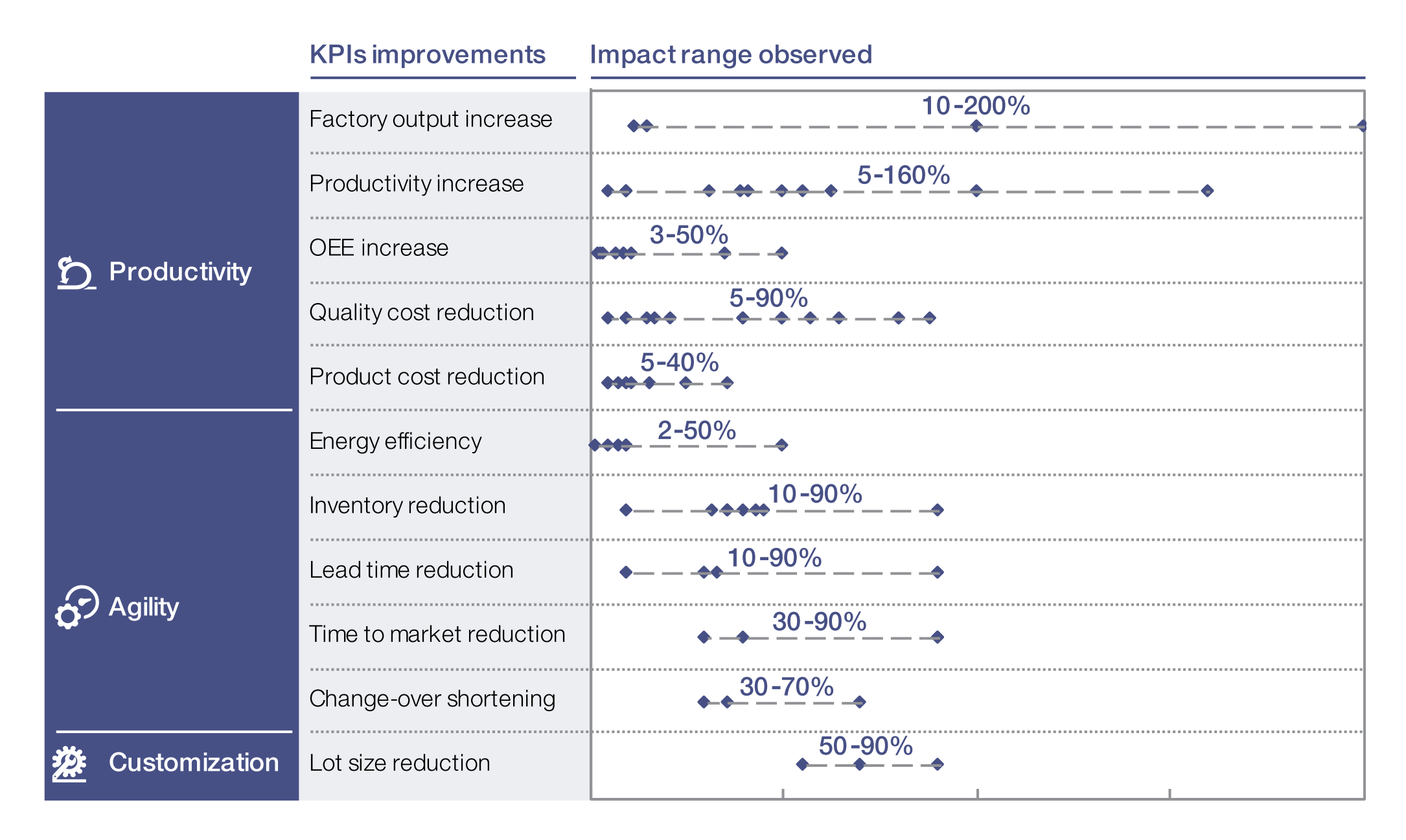

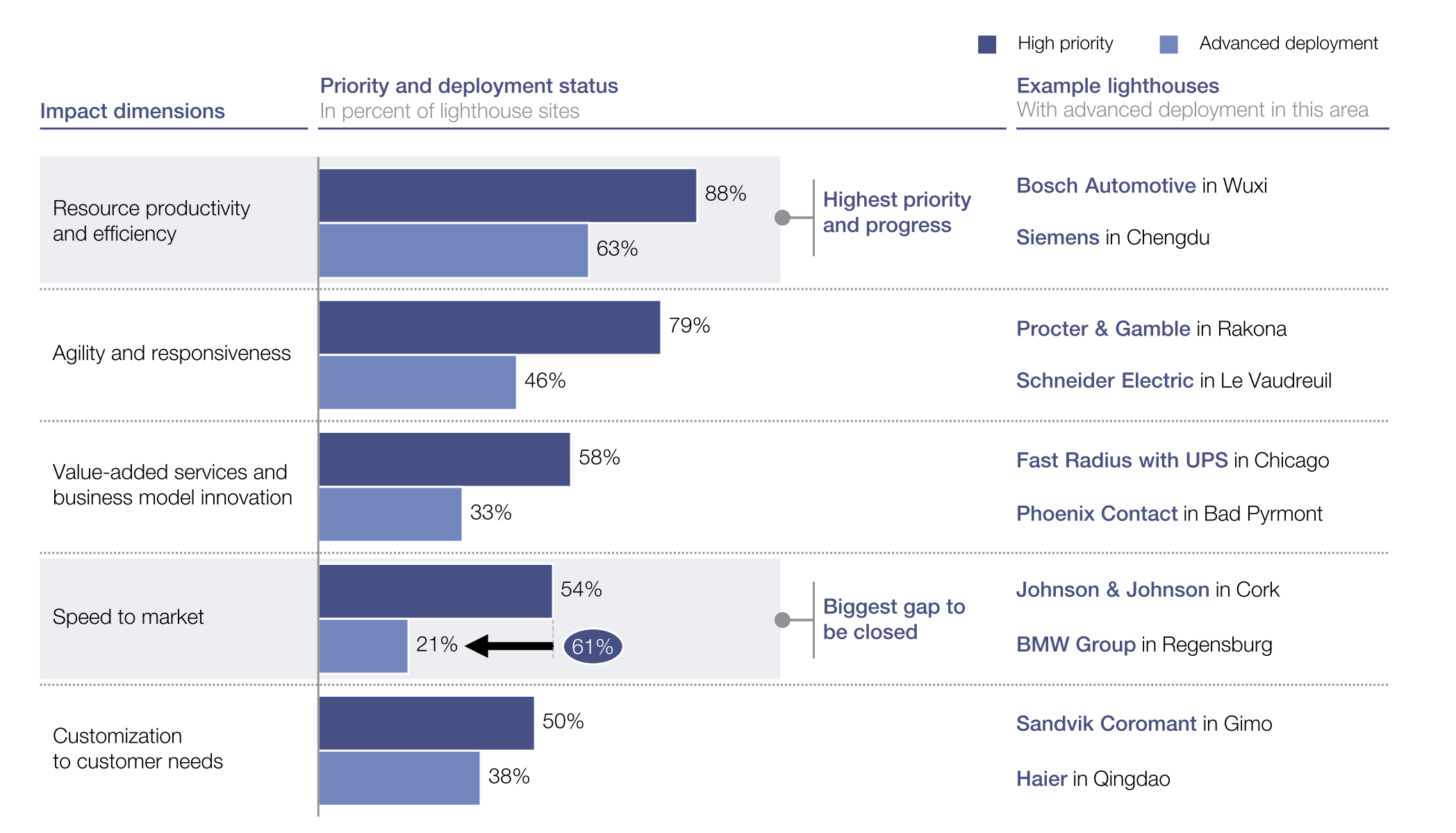

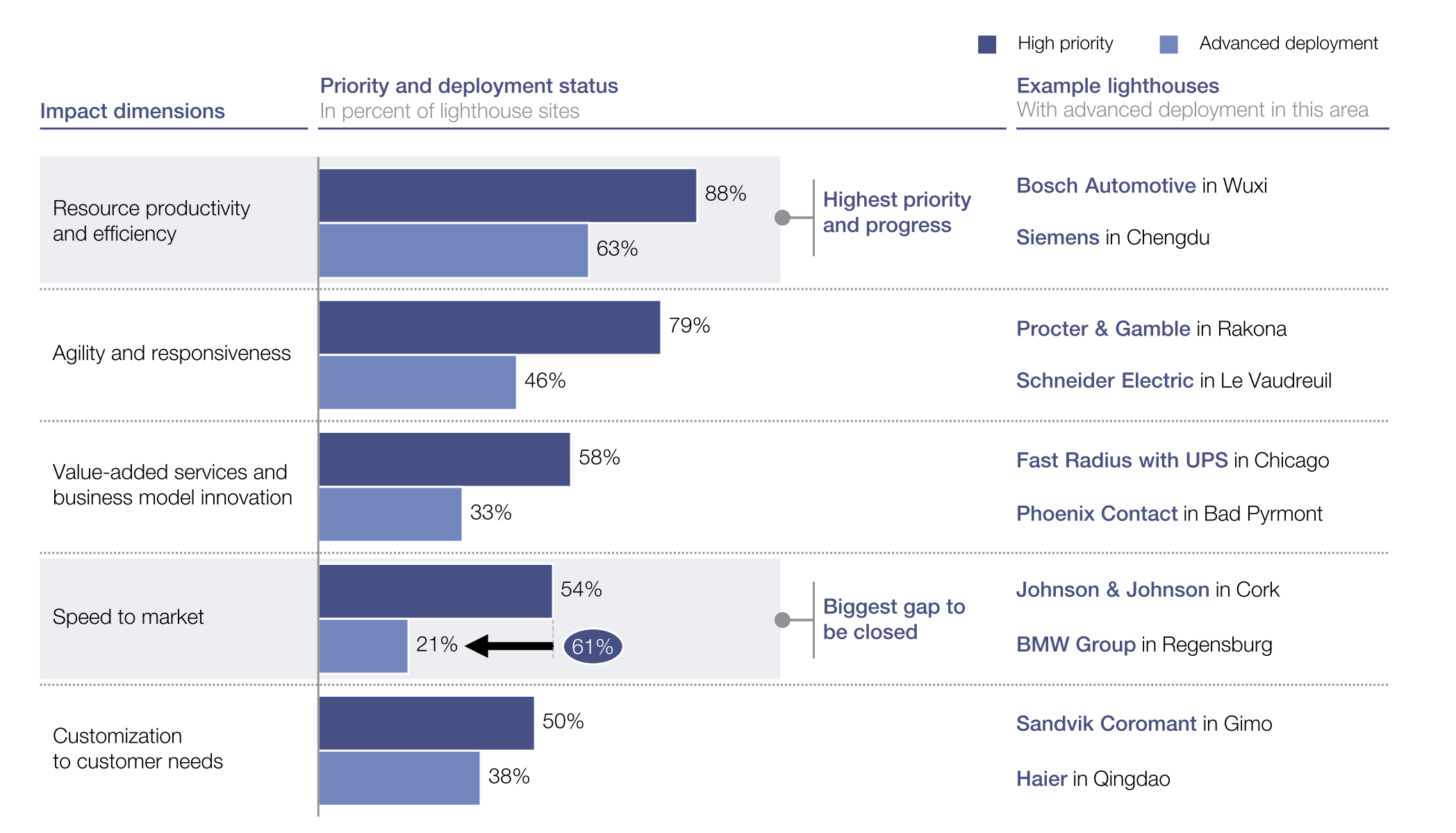

W każdym z nich zidentyfikowano 10-15 obszarów podlegających zmianom, wyodrębniając kilka kluczowych dla danej organizacji. W raporcie zostały one przedstawione wraz z opisem wdrożeń oraz skutkami dla firmy – przykładowo wpływem na OEE, jakość produktów, time-to-market czy koszty produkcji i logistyki. Jak widać poniżej na zbiorczym zestawieniu , różnice wynoszą typowo po kilkadziesiąt procent, a więc bardzo dużo.

Przykłady przedsiębiorstw

W raporcie omówiono szczegółowo przykłady kilku przedsiębiorstw, takich jak np. fabryka produkcyjna Procter & Gamble w czeskim Rakovniku. Przed transformacją produkowano w niej około cztery miliony sztuk płynów do zmywania naczyń, proszków i pokrewnych produktów dziennie. W obliczu zmieniających się wymagań klientów i potrzeb rosnącej presji rynku zarząd postanowił zaangażować organizację całościowo w innowacje cyfrowe. Wszystkich pracowników przeszkolono m.in. w zakresie umiejętności analityki danych, inteligentnej robotyki czy produkcji addytywnej. Wdrożono również zmiany procesowe – m.in. kontroli jakości wewnątrz procesów, kompleksową synchronizację łańcucha dostaw, zastosowano uniwersalny system pakowania i wdrożono inne zmiany powiązane z cyfryzacją. W ciągu trzech lat wydajność produkcji w zakładzie wzrosła o 160%, a zaś zbadana satysfakcja klientów o 116%. W tym samym czasie koszty produkcji zostały obniżone o 20%.

Drugą z przykładowych firm jest Elettrotecnica Rold – włoski producent zatrudniający około 250 pracowników, który wytwarza zamki do drzwi do pralek. Pomimo faktu bycia firmą o średniej wielkości, zarząd zadecydował, że chce korzystać z korzyści powiązanych z wdrażaniem rozwiązań z obszaru transformacji cyfrowej. Przedsiębiorstwo wprowadziło m.in. cyfrowe kokpity menedżerskie do monitorowania ogólnej efektywności maszyn, zaczęło gromadzić i przetwarzać w czasie rzeczywistym dane produkcyjne. Dodatkowo zbierane są dane z systemów IoT, co pozwala na lepszą kontrolę kosztów, firma także korzysta z szybkiego prototypowania swoich produktów. Przedsiębiorstwo ocenia, że jej przychody wzrosły dzięki temu w latach 2016-17 o około 7-8%.

Trzecia z firm, która stanowi świetny przykład cyfryzacji, jest BMW. Jej zakład w Regensburgu został uznany za jedną z Latarni Przemysłu 4.0, aczkolwiek przedsiębiorstwo wdraża kompleksowy program w wielu lokalizacjach. Jego kluczowym elementem jest Smart Data Analytics, który obejmuje zbieranie i wykorzystanie danych w całym procesie produkcji pojazdów – od laserowego oznaczania elementów metalowych w trakcie ich wycinania i wytłaczania, poprzez rejestrowanie procesów przykręcania, aż po kompleksowe predykcyjne utrzymanie ruchu. W ramach cyfryzacji koncern stosuje również procesy wytwarzania przyrostowego, inteligentną logistyki (chodzi o digitalizację procesów logistycznych) oraz rozwiązania Internetu rzeczy. Na temat cyfryzacji w Grupie BMW przeczytać można m.in. tutaj oraz tutaj.

Jak wdrażane są projekty Industry 4.0?

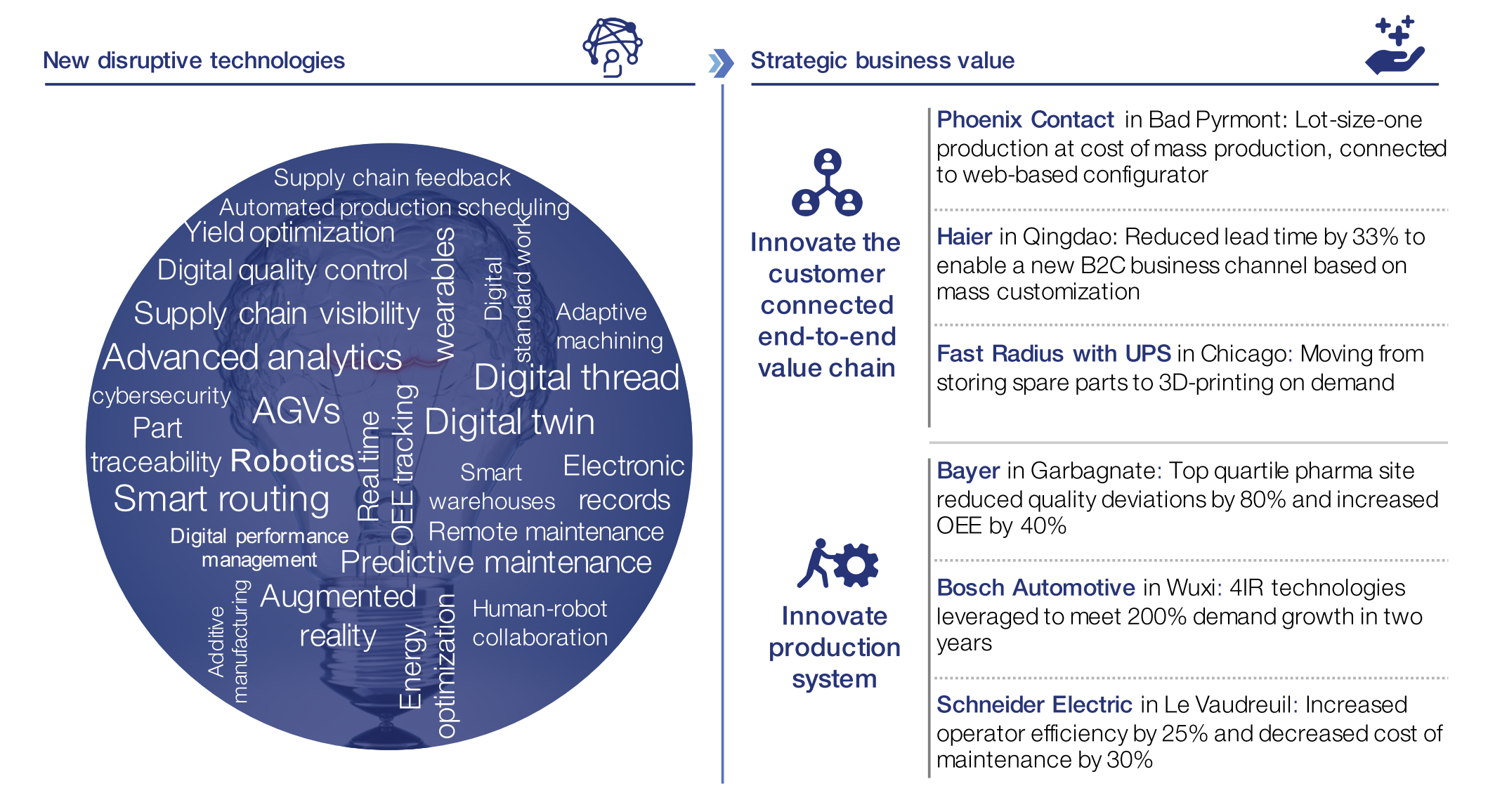

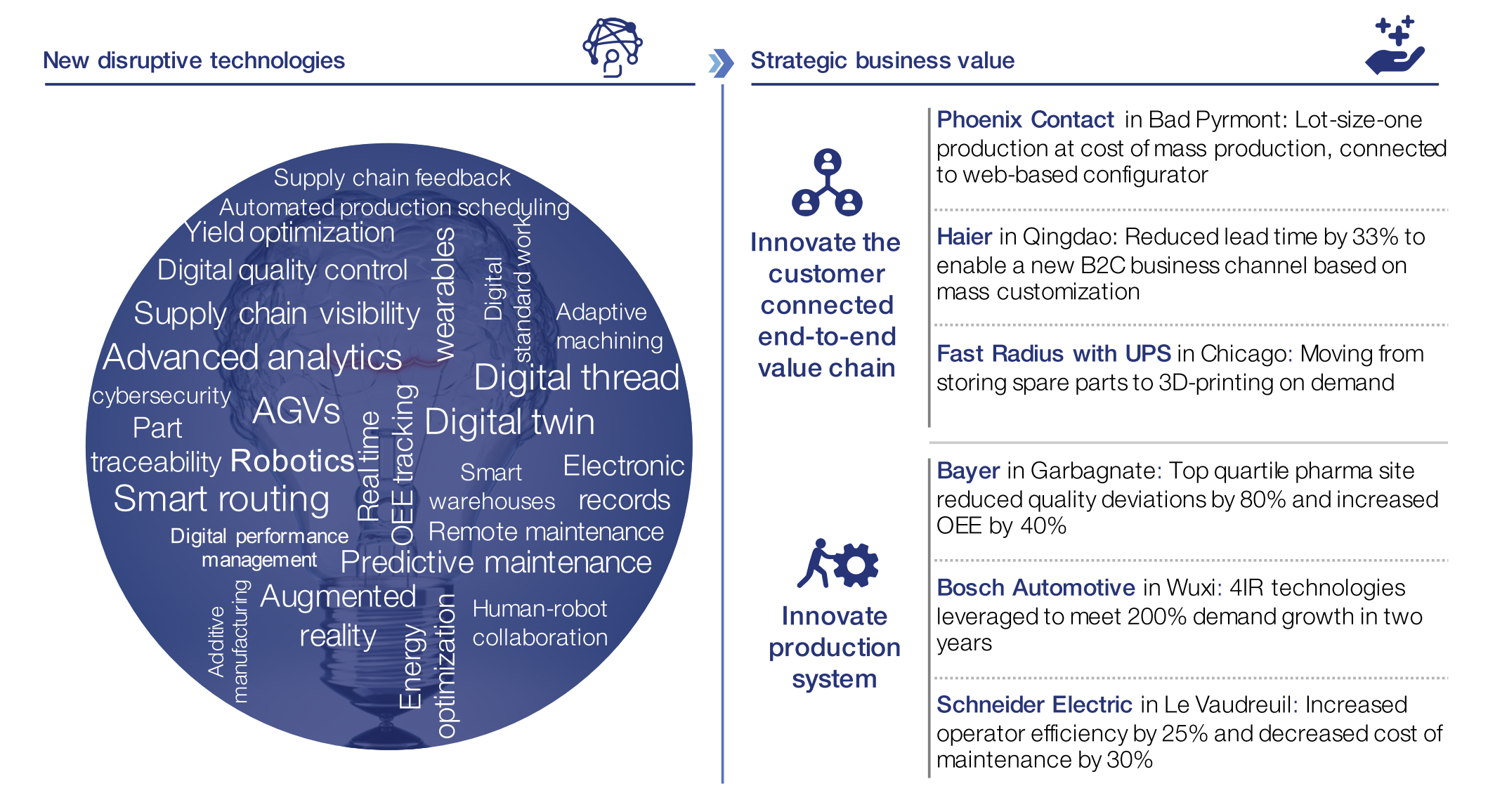

Zakres wdrożeń jest szeroki i warto dokonać ich syntezy. Istnieją dwie typowe drogi rozwoju w ramach Industry 4.0. Pierwsza związana jest z innowacjami w obszarze produkcyjnym – zwiększaniem doskonałości operacyjnej dzięki projektom nakierowanym na wydajność, efektywność kosztową i elastyczność produkcji. Druga ścieżka dotyczy wprowadzania innowacji w całości łańcucha wartości, co obejmuje nowe produkty i usługi, kastomizację wyrobów oraz zmiany w kontaktach z klientami i dostawcami. W obydwu przypadkach typowe jest późniejsze przenoszenie doświadczeń do pozostałych oddziałów firmy oraz na inne obszary biznesu.

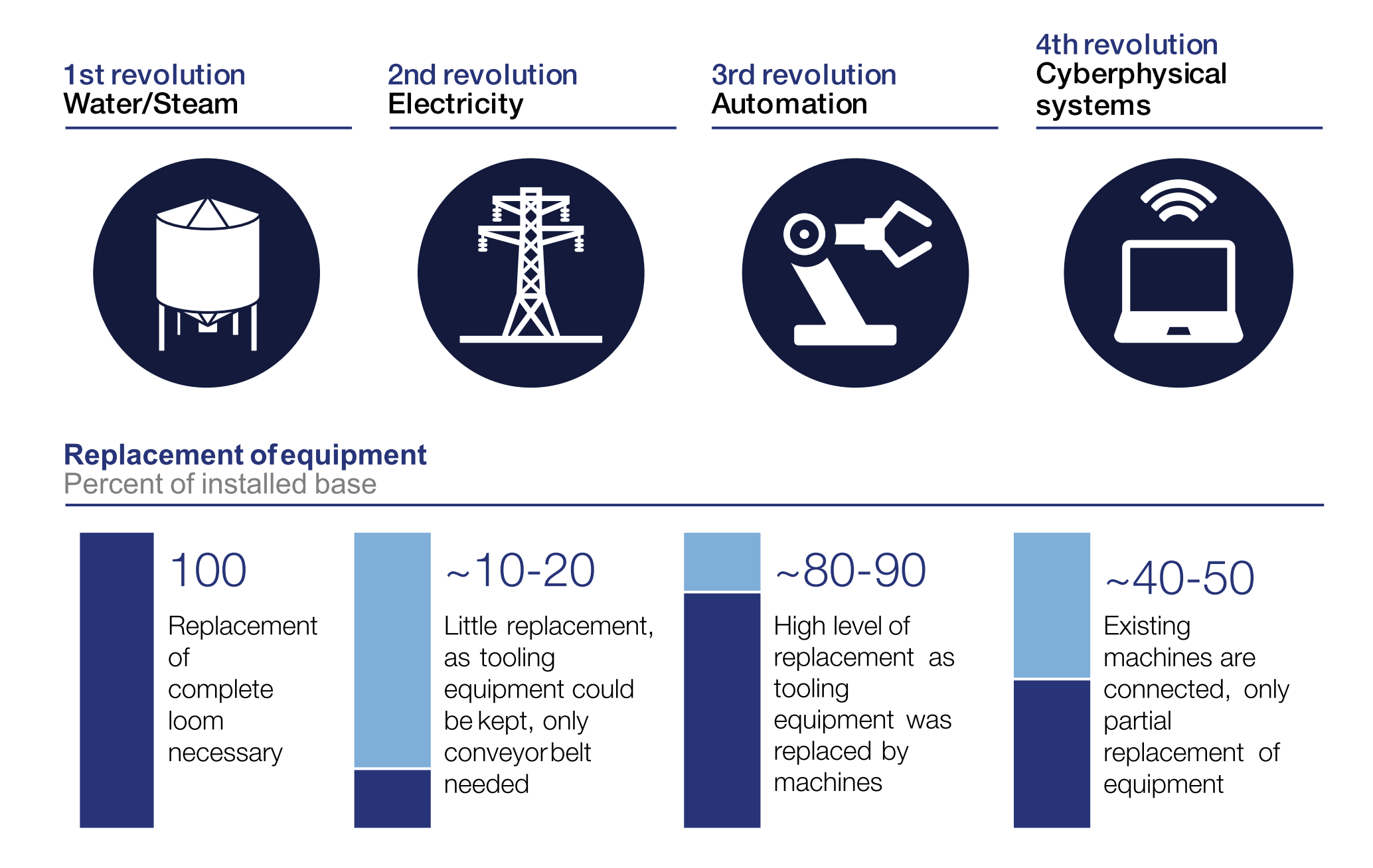

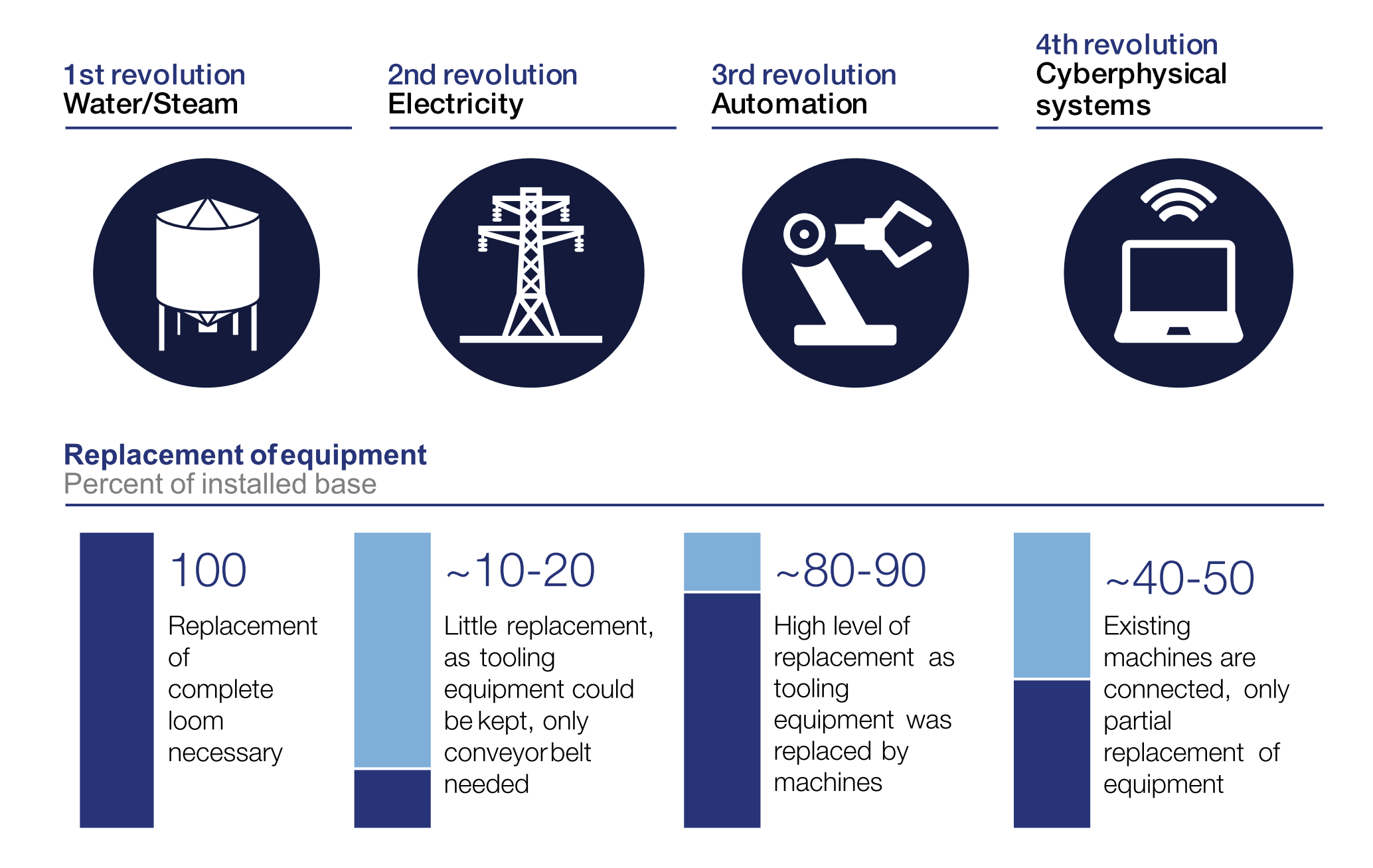

Wnioski z raportu dotyczą też m.in. możliwości stosowania (applicability) rozwiązań Przemysłu 4.0 w przypadku mniejszych i średnich przedsiębiorstw, a także niezależności wdrożeń od stopnia zaawansowania gospodarki danego kraju. Trzecia z konkluzji związana jest z relatywnie niewielkimi potrzebami inwestycji kapitałowych. W przeciwieństwie do poprzednich okresów zmian – np. rewolucji związanej z automatyzacją produkcji – wiele korzyści czwartej rewolucji przemysłowej osiągnąć można bez potrzeby wdrażania nowych maszyn czy systemów produkcyjnych. Większość zmian w zakładach będących latarniami Industry 4.0 pochodzi z przekształcenia istniejącej infrastruktury produkcyjnej, w tym z dodatkiem nowych urządzeń i rozwiązań. Źródłem korzyści są przede wszystkim: ucyfrowienie systemów produkcyjnych, integracja produkcji i obszarów IT oraz powiązane z tym zmiany biznesowe.

Dodatkowe wnioski z raportu

Autorzy raportu stwierdzają, że droga do zmian w firmach jest nie łatwa. Podczas gdy większość organizacji rozumie potrzebę korzystania z nowych technologii i chce je wykorzystywać, przejście do czynów, w szczególności od pilotażu do większych wdrożeń, jest o wiele rzadsze. Stąd też, jako wniosek dotyczący całej branży przemysłowej, wskazywane są tu niebezpieczeństwa stagnacji produktywności i problemów firm z wychodzeniem poza etap aplikacji pilotażowych.

Jest też pozytywny aspekt – łącząc sieci i systemy ze zdigitalizowanymi komponentami systemów produkcyjnych, firmy mogą wykorzystywać sztuczną inteligencję do planowania, monitorowania i zwiększania wydajności. Badania pokazały, że wykorzystanie danych i stosowanie odpowiednich algorytmów (w szczególności z obszaru sztucznej inteligencji – nawet gdy te ostatnie są cały czas rozwijające się) zapewnia możliwość osiągania znacznej przewagi konkurencyjnej.

Firmy zaklasyfikowane jako latarnie morskie kontaktują się z innymi organizacjami oraz innowatorami technologicznymi, zarówno w obrębie ich branży, jak i na zewnątrz – takimi jak uniwersytety i ośrodki badawcze. To ostatnie pomaga im zapełnić lukę kompetencyjną – np. w zakresie umiejętności analitycznych lub programistycznych – konkludują autorzy raportu.

Omawianą publikację można znaleźć na stronie WEF lub pobrać klikając okładkę poniżej. Polecamy też lekturę artykułu o megatrendach. Dodatkowy artykuł na stronie McKinsey & Company jest tutaj.

![WIW2023 – więcej wydarzeń targowych [zdjęcia, filmy]](https://przemysl-40.pl/wp-content/uploads/tytulowe-5-218x150.jpg)

![Warsaw Industry Week 2023 [dużo zdjęć, komentarze]](https://przemysl-40.pl/wp-content/uploads/WIW-218x150.jpg)