O wytwarzaniu części zamiennych, elementów maszyn i innych produktów ad hoc – przykładowo podczas podróży, mówiło się już od dawna. Najczęściej jednak pojawiało się to w kontekście lotów kosmicznych, do realizacji których wymagana była możliwość wytwarzania elementów zamiennych na bieżąco zamiast transportowania ich zapasów. Tymczasem istnieje szansa na urzeczywistnienie omawianych planów tu i teraz – a dokładniej na morzu. Nad koncepcją drukowania addytywnego w branży transportu morskiego pracuje konsorcjum Green Ship of Future.

Problemy do rozwiązania

Wdrożenie drukowania 3D na statkach nie jest jednak tak proste, jak się wydaje. Po pierwsze środowisko użytkowania drukarek jest zupełnie inne, niż w przypadku tradycyjnych zastosowań w pomieszczeniach. Dotyczy to zarówno występującej atmosfery, jak też kwestii związanych z ruchem statków.

Partnerzy projektu

Partnerzy zaangażowani w projekt to:

- Lauritzen

- Maersk Line

- Maersk Tankers

- Maersk Drilling

- MAN Diesel & Turbo

- DNV GL

- Copenhagen Business School

- Create it REAL

Projekt jest finansowany przez Duński Fundusz Morski. Do poczytania o konsorcjum Green Ship of the Future i wykorzystania druku przyrostowego w przemyśle morskim tutaj.

Plany rozwojowe

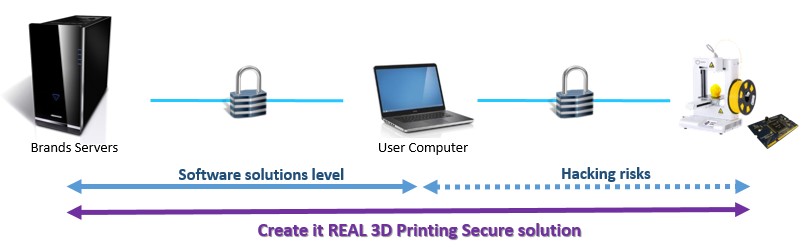

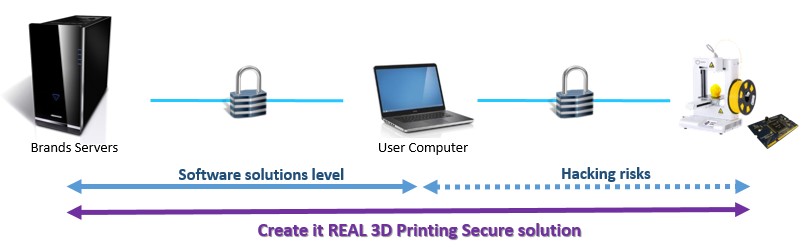

Konsorcjum Green Ship of the Future chce popularyzować wykorzystanie na statkach i platformach wiertniczych „bezpiecznych” drukarek 3D. Obecnie trwają też rozmowy członków konsorcjum z producentami urządzeń (drukarek) dotyczące rozbudowy tych ostatnich o moduły Create it REAL. Opracowywane są też programy szkoleniowe i filmy, które mają pozwolić załogom na naukę procesów drukowania 3D i – jako ostateczny cel – być samowystarczalnymi w produkcji potrzebnych części.

Bonus: Drukowane śruby okrętowe

RAMLAB (Rotterdam Additive Manufacturing Fieldlab) to konsorcjum badawcze zlokalizowany w okolicach portu w Rotterdamie, który specjalizuje się w rozwoju technologii drukowania addytywnego na potrzeby sektora morskiego. W jego skład wchodzą też m.in. Autodesk oraz Valk Welding.

Celem działalności organizacji jest skrócenie czasów oczekiwania na części zamienne w przemyśle morskim. Wynoszą one po kilka tygodni lub miesięcy, podczas gdy drukowanie elementów na bieżąco to kwestia nawet dni. Opracowanie możliwości druku jakościowych elementów zamiennych wiązałoby się ze zmniejszeniem kosztów transportu, magazynowania, usprawniając cały łańcuch logistyczny w omawianej branży.

Pierwszy komponent wyprodukowany przez RAMLAB został zaprezentowany przez Autodesk (główny partner RAMLAB) podczas targów Hannover Messe 2017. Była to śruba okrętowa wytworzona w technologii addytywnej, której wykonanie stanowiło „pole doświadczalne” przed produkcją większych elementów. Drukowanie tych ostatnich rozpoczęło się latem 2017 roku.

Śruby zostały wykonane ze stopu brązu aluminiowo-niklowego korzystając z technologii Wire Arc Additive Manufacturing (WAAM). W aplikacji użyto systemu spawalniczego Valk, po wydrukowaniu śruby były poddane frezowaniu w maszynie CNC, co pozwoliło uzyskać ich pożądane wykończenie.

Śruby WAAMpeller ważą po 400 kg i mają średnice 1350 mm. Zostały one zamontowane w holowniku portowym i przechodziły testy użytkowe. Tutaj dodatkowe informacje o testach, natomiast artykuł o projekcie tutaj oraz tutaj.

#WAAMpeller, #Damen #3DPrinted #RAMLAB #Promarin #Autodesk #BureauVeritas, #valkwelding, #RAMLAB, #druk3D, #3Dprint, #3Dprinting #drukowanie 3D na morzu

Źródło zdjęć: MAERSK

![WIW2023 – więcej wydarzeń targowych [zdjęcia, filmy]](https://przemysl-40.pl/wp-content/uploads/tytulowe-5-218x150.jpg)

![Warsaw Industry Week 2023 [dużo zdjęć, komentarze]](https://przemysl-40.pl/wp-content/uploads/WIW-218x150.jpg)