Jak wdrażać rozwiązania z obszaru Przemysłu 4.0 w zakładach tworzących rozproszoną w kilku krajach strukturę? Gdzie zacząć integrację systemów produkcyjnych z IT i dlaczego standaryzacja procesów oraz zapewnienie jakości danych pozyskiwanych z obszaru Shop Floor są niezbędne przed wdrażaniem zaawansowanej analityki i systemów optymalizacji produkcji? Możliwość rozmowy na te tematy mieliśmy podczas wizyty w zakładzie produkcyjnym firmy Bosch w Blaichach, gdzie wytwarzane są komponenty motoryzacyjne. Fabryka stanowi obiekt referencyjny koncernu, jeżeli chodzi o wdrożone rozwiązania z zakresu Industry 4.0.

Rozwój produkcji i budowa linii technologicznych

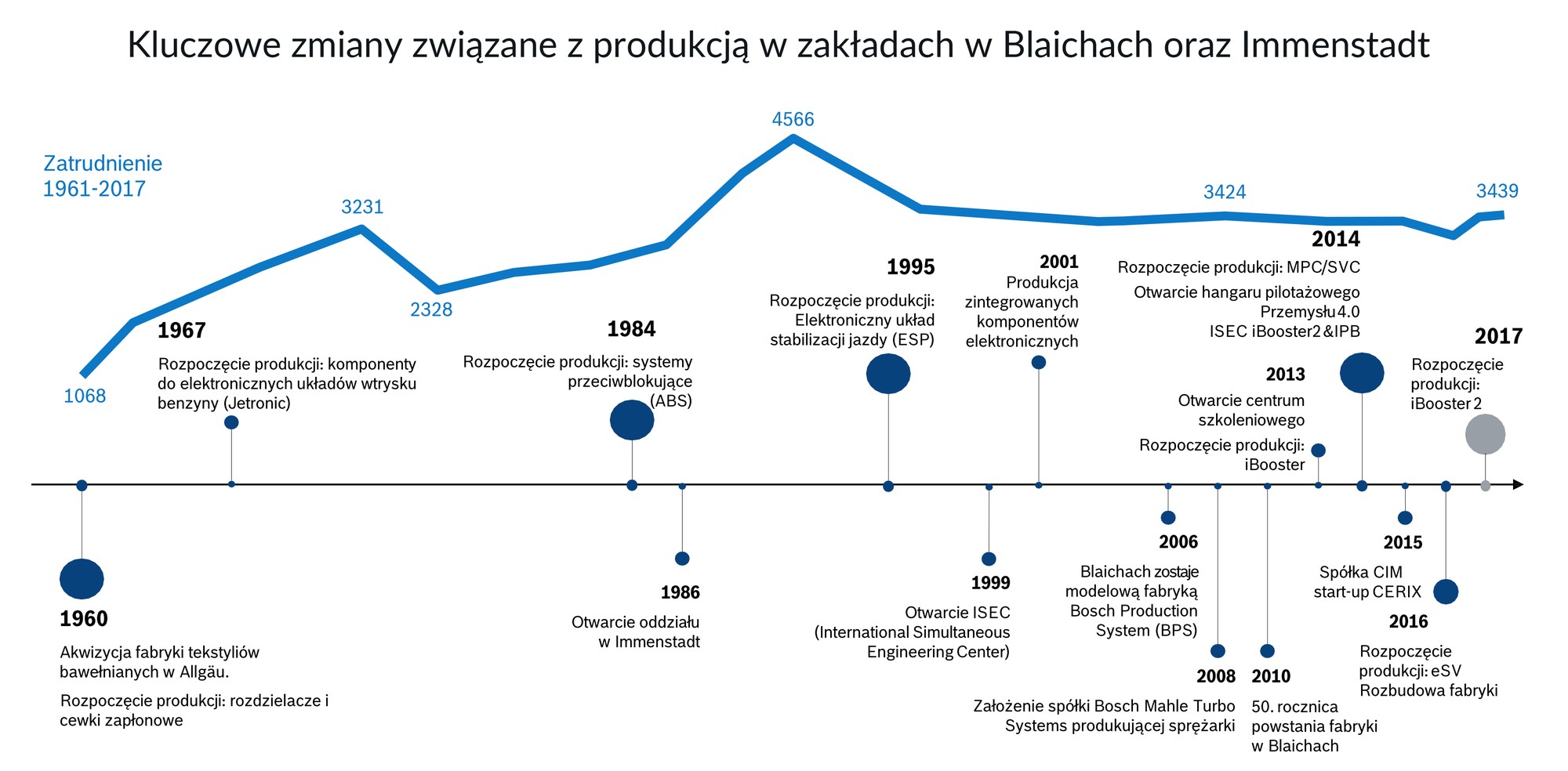

Odwiedzana przez nas jednostka produkcyjna w Blaichach stanowi inwestycję typu brownfield – powstałą na bazie przejętej w latach 60. zeszłego wieku fabryki tekstyliów bawełnianych. Wybór tej ostatniej nie był przypadkowy, bowiem pierwszymi produktami dla motoryzacji były rozdzielacze i cewki zapłonowe, w przypadku których wykorzystywane było know-how dotychczasowych pracowników zakładu.

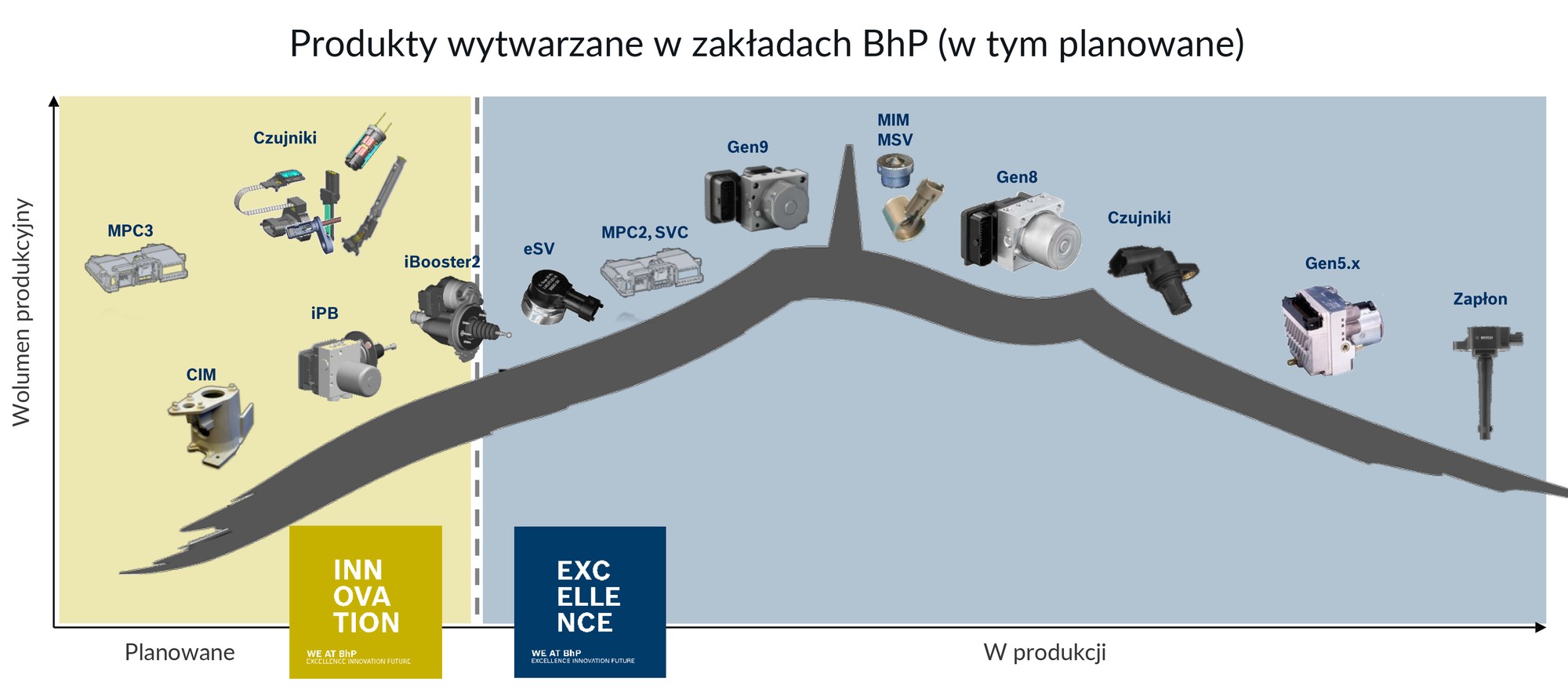

W kolejnych dekadach rozwijana była produkcja kolejnych grup produktów, zwiększano także zatrudnienie i możliwości wytwórcze zakładów. Dzisiaj, jeżeli chodzi przykładowo o produkcję urządzeń iBooster 2, to wykorzystywane są standaryzowane ciągi technologiczne zawierające po kilkanaście maszyn pracujących w trybie in-line. Obejmuje to różnego rodzaju systemy mechatroniczne, w tym zrobotyzowane (m.in. z wykorzystaniem robotów Stäubli).

Transport produktów pomiędzy maszynami odbywa się automatycznie – w przypadku każdego z ciągów technologicznych pracują pojedyncze osoby – odpowiadające np. za wgrywanie firmwaru do produkowanych modułów oraz końcowe procesy pakowania. Reszta operacji wykonywana jest automatycznie, zachowując wieloetapową kontrolę jakości.

Maszyny wykorzystywane w zakładach w Blaichach/Immenstadt są w 100% wytwarzane przez firmę in-house. Pozwala to na ich wysoki poziom customizacji (produkcja specjalizowana) i optymalizację kosztów. Zakłady są jednocześnie producentami maszyn na potrzeby innych jednostek firmy oraz klientów zewnętrznych. Od niecałych pięciu lat w zakładzie w Blaichach znajduje się także centrum szkoleniowe.

Proces wdrożeniowy

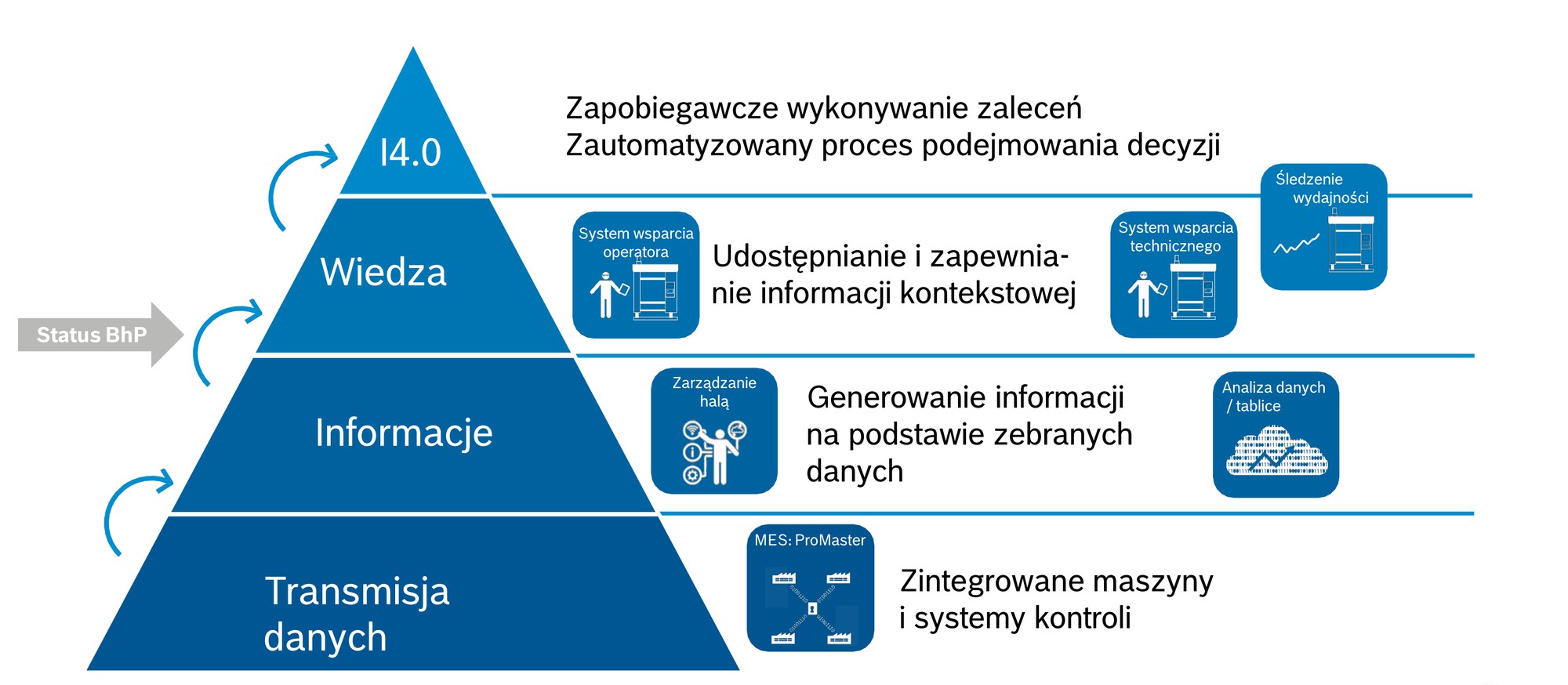

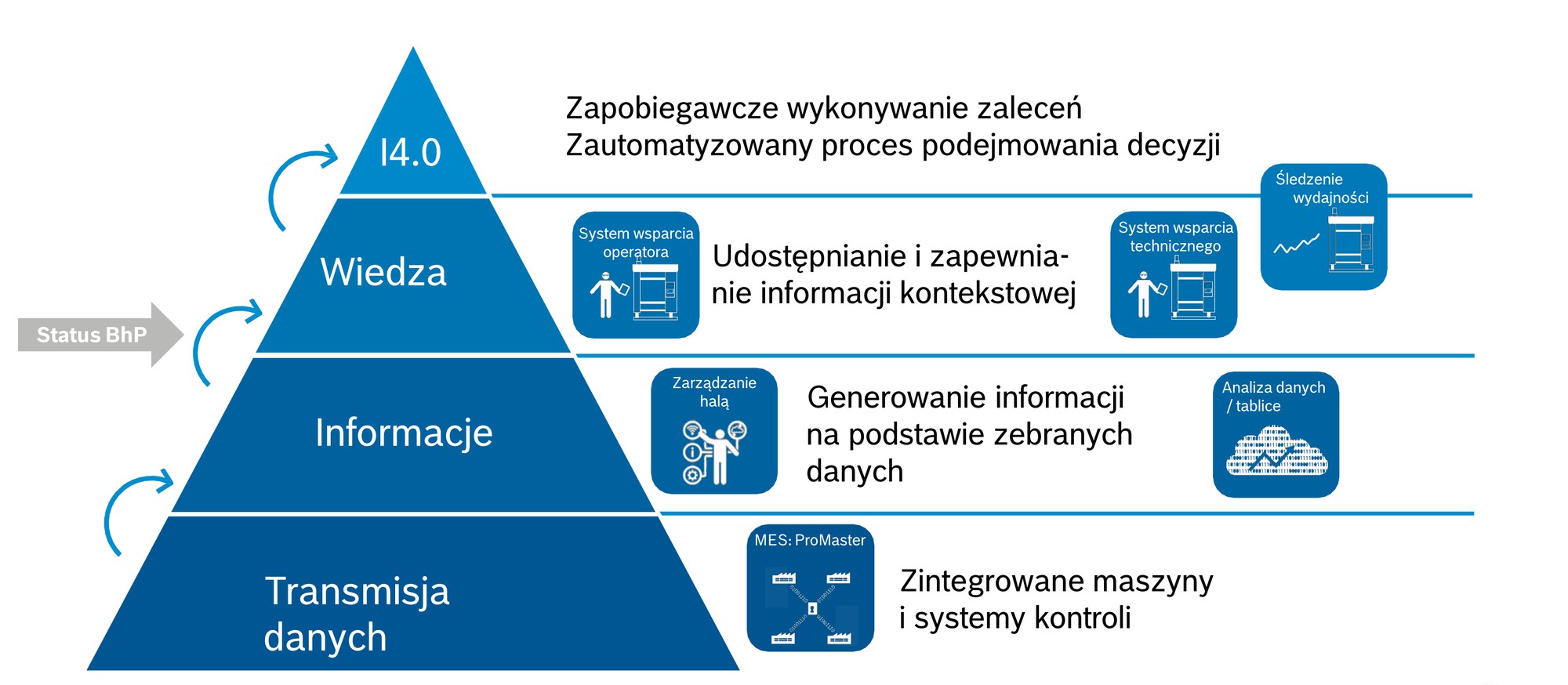

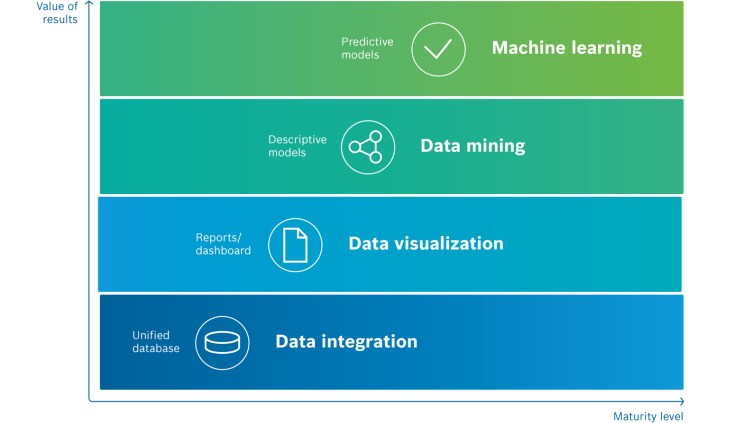

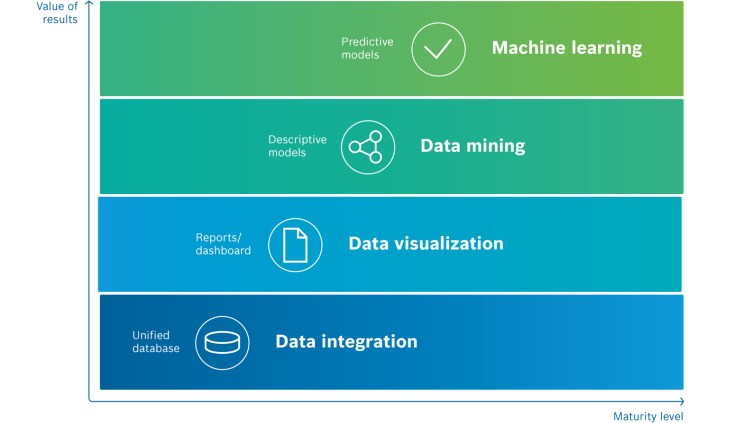

Podobnie jak wdrożenie rozwiązań z zakresu Przemysłu 4.0 nie stanowi jednego, rewolucyjnego kroku, tak też zmiany technologiczne w zakładach Boscha miały charakter wieloetapowy, który był rozpisany na lata. Początki cyfryzacji produkcji sięgają końca zeszłego wieku, gdy zaczęto integrować systemy produkcyjne i wykorzystywać oprogramowanie bazodanowe. Od 2006 roku zakład stanowi modelową fabrykę Bosch Production System.

Kluczowym momentem, jeżeli chodzi o Przemysł 4.0, był rok 2013. Wtedy Industry 4.0 wpisane zostało do strategii rozwojowej zakładu. Podstawą do stworzenia omawianego systemu był kilkuletni proces obejmujący m.in.:

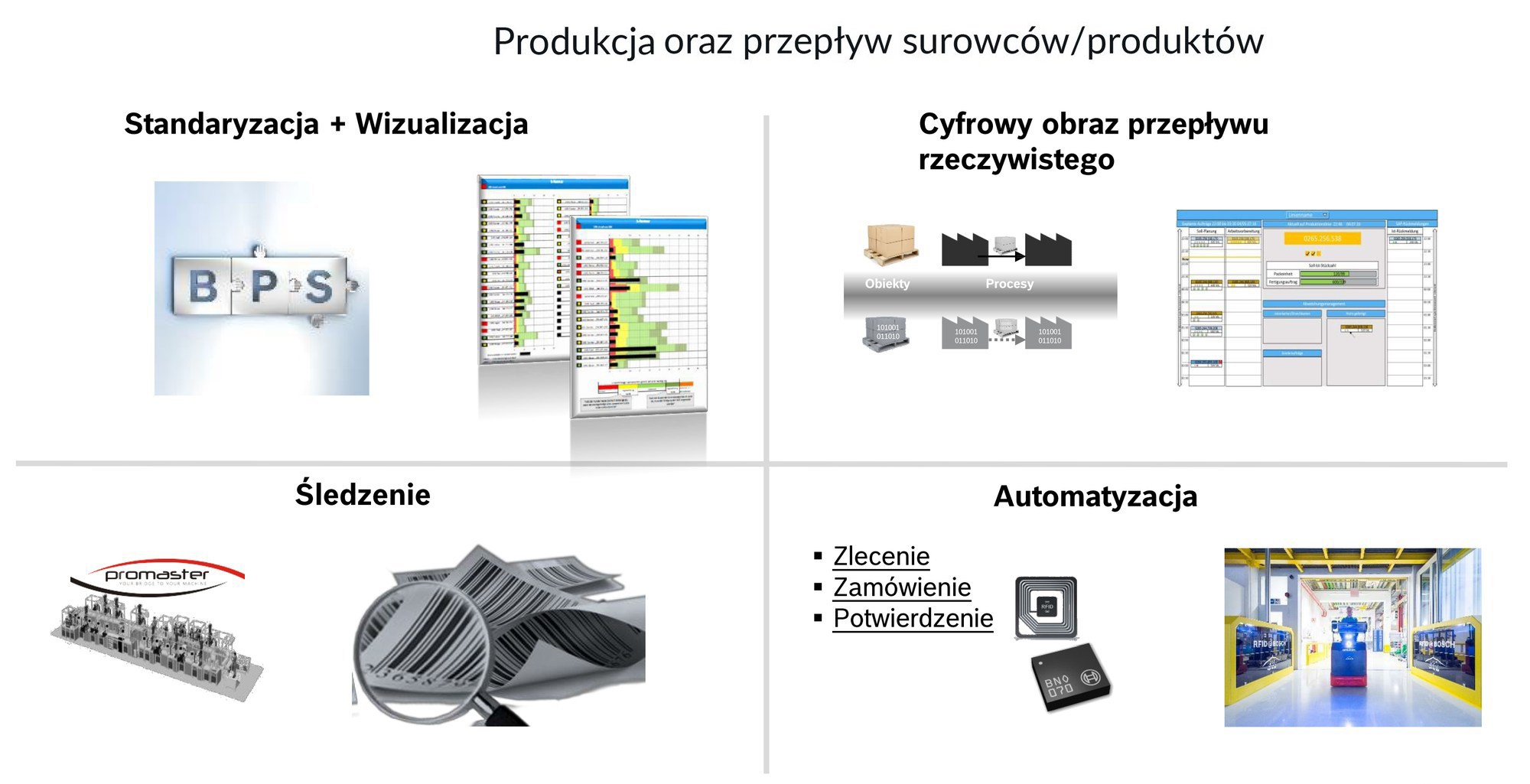

- standaryzację procesów wytwórczych,

- zapewnienie stuprocentowego pozyskiwania danych z maszyn i innych systemów produkcyjnych,

- stworzenie infrastruktury sieciowej łączącej systemy sterowania maszyn i pozwalającej na przesyłanie danych.

Możliwości w obszarze produkcyjnym

Warto dodać, że dane mogą być prezentowane zarówno w kontekście całych linii produkcyjnych i zakładów, jak też dla pojedynczych maszyn, a nawet produktów. Daje to ogromne możliwości w zakresie analizy produkcji i jej optymalizacji – np. pod względem kosztowym i w zakresie zużycia energii. Możliwy jest również doskonały wgląd we wskaźniki wydajnościowe (np. takie jak OEE) i możliwość porównywania bieżących i historycznych danych. ActiveCockpit jest połączony z systemem ERP, co pozwala na jednolite zarządzania produkcją oraz logistyką.

Logistyka 4.0

Rozwiązania z zakresu Industry 4.0 widoczne są też w intralogistyce zakładowej. W tym przypadku zastosowano system śledzenie surowców i produktów – m.in. ma miejsce automatyczna rejestracja transportowanych do obszaru produkcyjnego wózków i pojemników z towarami. Wykorzystywane są tutaj duże bramki RFID, które pozwalają na automatyczny zapis informacji związanych z transportem pomiędzy magazynem a produkcją.

Drugim ze zmodernizowanych obszarów w zakresie logistyki jest zarządzanie magazynem podzespołów. Podczas produkcji wykorzystywane jest wiele elementów dostarczanych dawniej z tzw. supermarketu. Jest to odpowiednio zorganizowany obszar części, który stanowi element systemu szczupłego przepływu materiałów i generalnie szczupłej produkcji (Lean Manufacturing). O ile dawniej o liczbie pobieranych do bieżącej produkcji elementów decydowali m.in. operatorzy maszyn, o tyle dzisiaj odpowiada za to system nadzorujący produkcję, przez co znacznie zmniejszona została liczba części oczekujących w buforach produkcyjnych maszyn. W efekcie skrócony został czas rotacji magazynu, a to, jak wiadomo, wprost redukuje koszty operacyjne.

Pozostaje jeszcze jeden obszar – śledzenia produktów już u klientów. Wprawdzie nie dotyczy on logistyki jako takiej, ale warto zaznaczyć, że dzięki cyfryzacji produkcji, również wytworzone komponenty samochodów mogą być śledzone w całym czasie ich życia, zaś informacje z nich pozyskiwane stanowią element pętli informacyjnej i są wykorzystywane zarówno do optymalizacji produkcji, jak też podczas tworzenia nowych wyrobów.

Integracja kilkunastu zakładów produkcyjnych

Specyfiką omawianego rozwiązania jest dodatkowo połączenie danych z zakładu produkcyjnego z informacjami z innych jednostek firmy. Takimi są zakłady rozproszone na całym świecie, w tym znajdujący się w Polsce w Mirkowie. Ze względu na standaryzację wykorzystywanych systemów oraz maszyn, a także wykorzystanie standaryzowanych procesów produkcyjnych, istnieje możliwość tworzenia benchmarków obejmujących różne jednostki produkcyjne.

Drugą, nawet istotniejszą korzyścią, jest przenoszenie wypracowywanych rozwiązań (zmian technologicznych, ale też sposobów radzenia sobie z problemami i awariami) pomiędzy zakładami. Firma korzysta z rozwiązania analogicznego do Facebooka, gdzie posty – w tym przypadku z informacjami o danych rozwiązaniach, mogą być lajkowane i komentowane przez społeczność operatorów maszyn i innych pracowników firmy. W ten sposób w naturalny sposób budowana oraz na bieżąco aktualizowana jest baza wiedzy.

Korzystając z omawianych rozwiązań w ciągu pięciu lat (od 2011 roku) produkcja została zwiększona ponad dwukrotnie. Dotyczy to wytwarzania układów ABS/ESP i produkcji na liniach automatycznych liczonej jako sztuki wytworzonych wyrobów na godzinę.

„Organizacja produkcyjna obejmuje 11 fabryk na świecie, a kieruje nią zakład w Blaichach. We wszystkich zakładach stosowane są ustandaryzowane maszyny, z których dane – dzięki cyfryzacji – dostępne są centralnie. Porównanie zebranych danych z produkcji umożliwia wyraźne zwiększenie wydajności produkcji: jeżeli w jednym zakładzie dzięki dobrym pomysłom uda się zwiększyć produkcję na danej linii, można ten efekt przenieść także na pozostałe fabryki. Dzięki temu najbardziej optymalne rozwiązania można stosować równocześnie we wszystkich fabrykach organizacji produkcyjnej. Wadliwe działanie maszyny jest automatycznie sygnalizowane wcześniej, zanim dojdzie do zatrzymania produkcji i powstania strat” – stwierdzają przedstawiciele firmy.

To nie wszystko

W przyszłości umożliwi to przejście z prewencyjnego na predykcyjne utrzymanie ruchu – i to nie tylko w omawianym zakładzie, ale całej sieci produkcyjnej. Firma planuje również dalsze innowacje, m.in. z wykorzystaniem sztucznej inteligencji i rzeczywistości wirtualnej (z tej ostatniej już korzysta m.in. przy planowaniu produkcji)

Przemysł 4.0 – nie trzeba wyjeżdżać za granicę

Chcąc zobaczyć podobne rozwiązania, nie trzeba jechać do Niemiec. Zainteresowane osoby z południowo-zachodniej części Polski mogą odwiedzić zakład produkcyjny firmy w Mirkowie, gdzie produkowane są układy hamulcowe oraz produkty z zakresu Mobility Solutions. Osoby z innych części kraju zapraszane są do siedziby firmy Bosch Rexroth w Warszawie, gdzie znajduje się show-room i maszyny demonstracyjne z rozwiązaniami takimi jak omawiane.

Bonus: Produkcja w Homburgu

Grupa Bosch ma na świecie aż 270 zakładów produkcyjnych, przy czym w Niemczech znajduje się również druga – poza omawianą – fabryka referencyjna w zakresie Przemysłu 4.0. Mowa o zakładzie w Homburgu, gdzie używana jest uniwersalna linia produkcyjna. Korzystając z niej, Bosch może wyprodukować 200 różnych modułów hydraulicznych przy użyciu 2 tysięcy różnych komponentów. Dzięki integracji systemu produkcyjnego z IT są one automatycznie zamawiane i dostarczane.

Wykorzystuje się tutaj dziewięć połączonych ze sobą linii technologicznych, zaś każdy w produktów (i podzespołów) identyfikowany jest przez układ RFID. Ten ostatni umożliwia stacjom produkcyjnym zidentyfikowanie sposobu montażu produktu oraz ustalenie koniecznych etapów pracy. Plany czynności przy montażu komponentów hydraulicznych są pobierane automatycznie i wyświetlane na monitorach w formie zdjęć lub filmów – forma jest dostosowywana do stopnia zaawansowania pracownika, a materiały są udostępniane w jego języku ojczystym.

Dodatkowo w fabryce w Homburgu wdrożono system redukcji zużycia energii, w ramach którego wszystkie ważne maszyny zostały podłączone do wspólnej cyfrowej platformy energetycznej. Zmierzone dane są w niej przetwarzane i prezentowane w klarowny sposób. Efektem zastosowanego rozwiązania było zmniejszenie kosztów zużywanej energii o około 1,65 mln euro rocznie.

Bonus 2: Trzy nowości w zakresie Przemysłu 4.0

ReCaM – program rozwojowy, w ramach którego Bosch i wraz z ośmioma firmami partnerskimi pracuje nad rozwojem modułowego system produkcji; bazuje on na maszynach adaptujących się do różnych zadań, które komunikują się poprzez Internet i pozwalają na dużą indywidualizację produkcji

APAS inspector – robot przedstawiony podczas Hannover Messe 2017; dzięki wykorzystaniu procesu uczenia przy obróbce obrazu oraz wykorzystaniu rozwiązań z zakresu sztucznej inteligencji, może on automatycznie analizować produkowane elementy pod względem np. jakości powierzchni i innego rodzaju kontroli jakości

Zobacz również

Ponadto polecamy:

Wykorzystane w artykule zdjęcia, rysunki i materiały wideo pochodzą z firmy Bosch. All graphics and video is copyrighted by Bosch. Materiał tekstowy należy do portalu Przemysł 4.0.

![WIW2023 – więcej wydarzeń targowych [zdjęcia, filmy]](https://przemysl-40.pl/wp-content/uploads/tytulowe-5-218x150.jpg)

![Warsaw Industry Week 2023 [dużo zdjęć, komentarze]](https://przemysl-40.pl/wp-content/uploads/WIW-218x150.jpg)